A mitigação eficaz de risco para operações de fornos com atmosfera controlada envolve uma estratégia de múltiplas camadas que combina controles de engenharia robustos, procedimentos administrativos rigorosos e gerenciamento diligente de processos. As estratégias chave incluem a implementação de intertravamentos de segurança e sensores de gás, garantia de treinamento abrangente do operador, uso de ventilação adequada e controle cuidadoso dos materiais e atmosferas gasosas introduzidas no forno para prevenir explosões, asfixia e falhas de processo.

Os perigos exclusivos dos fornos com atmosfera controlada vão além das altas temperaturas. O desafio central é gerenciar o ambiente gasoso controlado, muitas vezes inflamável ou deslocador de oxigênio. A verdadeira segurança é alcançada não por uma única solução, mas pela sobreposição de sistemas independentes de controles de engenharia e processuais.

Os Riscos Únicos dos Fornos com Atmosfera Controlada

Fornos padrão apresentam um risco térmico. Fornos com atmosfera controlada adicionam riscos químicos e relacionados à pressão porque operam substituindo o ar por um meio gasoso específico para atingir as propriedades metalúrgicas desejadas. Entender esses riscos específicos é o primeiro passo para mitigá-los.

O Risco de Atmosferas Inflamáveis e Reativas

Muitos processos de tratamento térmico usam atmosferas contendo altas concentrações de gases inflamáveis, como hidrogênio ou gás endótermico (uma mistura de hidrogênio, monóxido de carbono e nitrogênio).

Se essa mistura inflamável se combinar com oxigênio devido a um vazamento ou um ciclo de purga inadequado, ela pode criar um ambiente altamente explosivo dentro da câmara quente do forno.

O Risco de Atmosferas Inertes

Outros processos usam gases inertes como nitrogênio ou argônio para criar um ambiente livre de oxigênio e prevenir a oxidação.

Embora não sejam inflamáveis, esses gases são asfixiantes. Um vazamento significativo em um espaço fechado pode deslocar o oxigênio, criando um ambiente de risco de vida para o pessoal.

O Risco de Falha de Processo

A atmosfera do forno é uma variável crítica do processo. Uma composição de gás, pressão ou taxa de fluxo incorreta não apenas arruinará o produto, mas também poderá danificar o próprio forno.

Por exemplo, um potencial de carbono incorreto pode levar à carburização ou decarburização indesejada, inutilizando componentes caros.

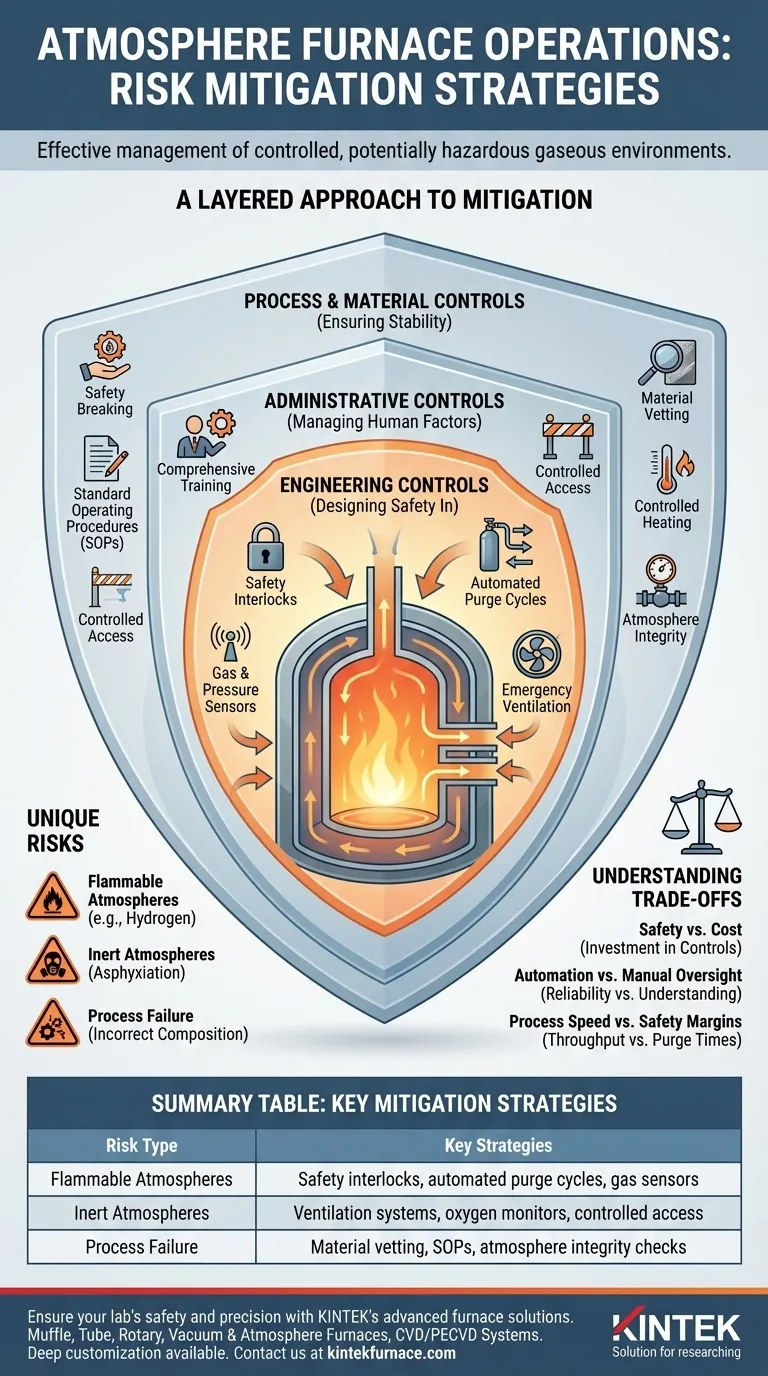

Uma Abordagem em Camadas para Mitigação

Um programa de segurança robusto depende da "hierarquia de controles", priorizando soluções de engenharia sobre as processuais, pois são inerentemente mais confiáveis.

Controles de Engenharia: Projetando a Segurança

Esta é a camada de proteção mais crítica. São sistemas físicos projetados para prevenir automaticamente um estado perigoso.

Os controles chave incluem:

- Intertravamentos de Segurança: Estes sistemas previnem ações inseguras, como abrir a porta do forno antes que o ciclo de purga esteja completo ou introduzir gás inflamável quando a temperatura estiver abaixo do seu ponto de autoignição.

- Ciclos de Purga Automatizados: Um sistema programado que usa um gás inerte (como nitrogênio) para remover com segurança todo o oxigênio antes que o gás inflamável seja introduzido, e para remover todo o gás inflamável antes que a porta seja aberta para o ar.

- Sensores de Gás e Pressão: Monitoramento contínuo da composição da atmosfera, pressão da câmara e taxas de fluxo de gás. Esses sensores devem estar ligados a alarmes e procedimentos de desligamento automático.

- Ventilação de Emergência: Um sistema de ventilação dedicado e de alta capacidade que pode ser ativado para exaurir rapidamente gases perigosos da área de trabalho em caso de vazamento.

Controles Administrativos: Gerenciando Fatores Humanos

Estes controles são os procedimentos e políticas que regem como as pessoas trabalham com o equipamento.

São essenciais, mas considerados menos confiáveis do que os controles de engenharia porque dependem da adesão humana.

- Treinamento Abrangente: Somente pessoal autorizado e minuciosamente treinado deve operar o equipamento. O treinamento deve cobrir operações normais, procedimentos de desligamento e resposta detalhada a emergências de incêndio, explosão ou vazamento de gás.

- Procedimentos Operacionais Padrão (POPs): Instruções claras e escritas devem estar disponíveis para cada fase da operação, incluindo partida, desligamento, carregamento/descarregamento e paradas de emergência.

- Acesso Controlado: A área ao redor do forno deve ser restrita a pessoal treinado e autorizado para minimizar interferências não informadas.

Controles de Processo e Material: Garantindo a Estabilidade

Esta camada foca no que você coloca no forno e como você executa o ciclo.

- Verificação de Material: Nunca aqueça materiais que possam liberar vapores perigosos, fumaça excessiva ou contaminantes voláteis. Substâncias não identificadas nas peças podem envenenar a atmosfera ou criar reações inesperadas.

- Aquecimento Controlado: Evite superaquecer os materiais além da temperatura de processamento necessária, pois isso pode causar reações imprevistas ou danificar o produto e o forno.

- Integridade da Atmosfera: Garanta que os gases de suprimento atendam às especificações de pureza e que os controles de fluxo estejam devidamente calibrados para manter a atmosfera precisa exigida pelo processo.

Entendendo os Compromissos

A implementação de uma estratégia de segurança abrangente requer equilibrar prioridades concorrentes. Estar ciente desses compromissos é crucial para tomar decisões informadas.

Segurança vs. Custo

Controles de engenharia avançados, como sistemas de purga totalmente automatizados e detecção extensa de gás, representam um investimento de capital inicial significativo. No entanto, esse custo é um investimento contra falhas catastróficas, perda de equipamento e lesões graves, que são muito mais dispendiosos a longo prazo.

Automação vs. Supervisão Manual

Embora a automação seja uma ferramenta poderosa para segurança e consistência, ela não é infalível. Os operadores devem ser treinados para entender o processo o suficiente para reconhecer quando um sistema automatizado está com mau funcionamento, em vez de confiar nele cegamente.

Velocidade do Processo vs. Margens de Segurança

Frequentemente, há pressão para aumentar a produtividade encurtando os tempos de ciclo. Apresas em etapas críticas, como purgas de gás inerte, são uma causa comum de incidentes em fornos. Os procedimentos de segurança devem definir e impor tempos mínimos de purga e taxas de fluxo, que nunca devem ser comprometidos pela produtividade.

Fazendo a Escolha Certa para Sua Operação

Sua estratégia de mitigação deve ser adaptada ao seu equipamento específico, processos e objetivos organizacionais.

- Se o seu foco principal for a segurança do pessoal: Priorize o investimento em controles de engenharia como ciclos de purga automatizados e detecção contínua de gás para gases inflamáveis e deslocamento de oxigênio.

- Se o seu foco principal for a integridade do processo e a qualidade do produto: Concentre-se no rigoroso controle da atmosfera por meio de sensores de alta qualidade, calibração regular e treinamento detalhado do operador sobre o impacto metalúrgico da química do gás.

- Se o seu foco principal for o estabelecimento de um novo programa de segurança: Comece com uma avaliação formal de risco e, em seguida, construa uma estratégia em camadas baseada na hierarquia de controles, começando pelas soluções de engenharia mais eficazes.

Em última análise, uma abordagem proativa e vigilante para gerenciar os riscos exclusivos das atmosferas controladas é a base de uma operação de forno segura e bem-sucedida.

Tabela de Resumo:

| Tipo de Risco | Estratégias Chave de Mitigação |

|---|---|

| Atmosferas Inflamáveis | Intertravamentos de segurança, ciclos de purga automatizados, sensores de gás |

| Atmosferas Inertes | Sistemas de ventilação, monitores de oxigênio, acesso controlado |

| Falha de Processo | Verificação de material, POPs, verificações de integridade da atmosfera |

Garanta a segurança e a precisão do seu laboratório com as soluções avançadas de fornos da KINTEK. Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios opções de fornos de alta temperatura, como Fornos Mufa, Tubo, Rotativos, a Vácuo & com Atmosfera Controlada e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda nos permite atender precisamente às suas necessidades experimentais exclusivas, aprimorando a mitigação de riscos e a eficiência operacional. Entre em contato conosco hoje para discutir como podemos apoiar suas necessidades específicas!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Como muda a faixa de pressão sob condições de vácuo em um forno de caixa com atmosfera? Explore as Mudanças Chave para o Processamento de Materiais

- O que é um forno mufla com proteção de atmosfera? Desbloqueie o Tratamento Térmico Preciso em Ambientes Controlados

- Quais são algumas aplicações específicas de fornos de atmosfera na indústria cerâmica? Aumente a Pureza e o Desempenho

- Como o argônio e o nitrogênio protegem as amostras em fornos a vácuo? Otimize Seu Processo Térmico com o Gás Certo

- Como um sistema de controle de fluxo de gás misto mantém a estabilidade durante a nitretação a alta temperatura? Razões Precisas de Gás