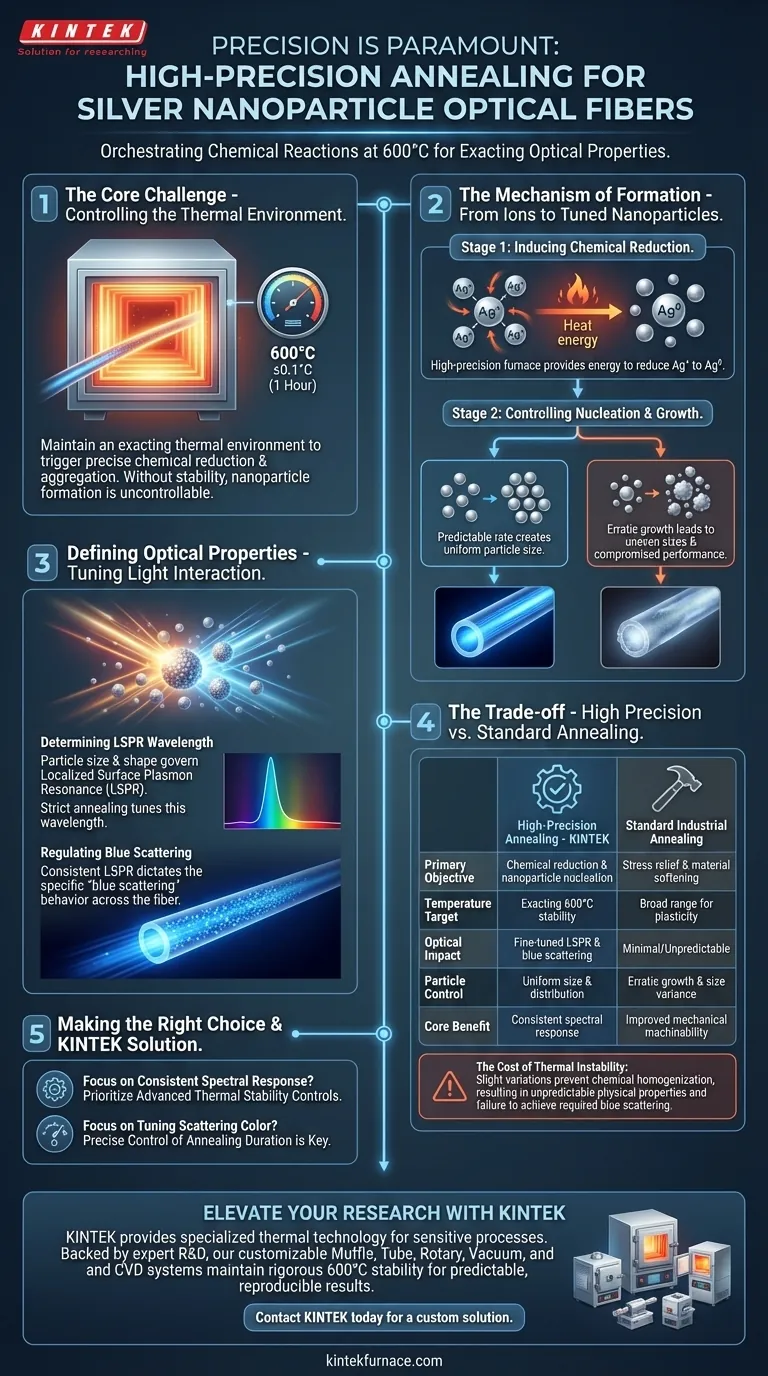

A precisão é o fator determinante no pós-tratamento de fibras ópticas contendo nanopartículas de prata. Um forno de recozimento de alta precisão é necessário para manter um ambiente térmico exato — especificamente em torno de 600°C por uma hora — para desencadear a redução química e agregação de íons de prata dentro da matriz de vidro. Sem essa estabilidade rigorosa, é impossível controlar a formação de nanopartículas ou as propriedades ópticas resultantes da fibra.

O forno não está apenas aquecendo o vidro; está orquestrando uma reação química precisa. A exatidão da temperatura e da duração dita diretamente a nucleação de nanopartículas de prata, que determina a Ressonância de Plasmons de Superfície Localizada (LSPR) da fibra e suas características específicas de espalhamento.

O Mecanismo de Formação de Nanopartículas

Induzindo a Redução Química

O objetivo principal deste processo de recozimento é alterar o estado químico da prata dentro da fibra.

O forno de alta precisão fornece a energia necessária para reduzir íons de prata ($Ag^+$) a prata elementar ($Ag^0$). Essa redução química é o passo fundamental para criar os efeitos ópticos desejados.

Controlando a Nucleação e o Crescimento

Uma vez reduzidos, os átomos de prata devem se agregar para formar nanopartículas.

Esta etapa é composta pela nucleação (o nascimento de novas partículas) e crescimento (o aumento do tamanho das partículas). O controle térmico preciso garante que essas duas fases ocorram a uma taxa previsível.

Se a temperatura flutuar, a taxa de crescimento torna-se errática. Isso leva a tamanhos de partículas irregulares em toda a fibra, comprometendo seu desempenho.

Definindo Propriedades Ópticas

Determinando o Comprimento de Onda LSPR

O tamanho e a forma física das nanopartículas de prata governam como elas interagem com a luz.

Essa interação é conhecida como Ressonância de Plasmons de Superfície Localizada (LSPR). Ao controlar estritamente o tempo e a temperatura de recozimento, você está efetivamente "ajustando" o comprimento de onda LSPR.

Regulando o Espalhamento Azul

A LSPR influencia diretamente as características espectrais da fibra.

Especificamente, o processo regula o comportamento de espalhamento azul da fibra óptica. Um forno de alta precisão garante que esse efeito de espalhamento seja consistente e reproduzível em toda a extensão da fibra.

Compreendendo as Compensações

Alta Precisão vs. Recozimento Geral

É importante distinguir este processo do recozimento industrial padrão.

Conforme observado em aplicações mecânicas gerais, o recozimento padrão é frequentemente usado simplesmente para amaciar materiais, remover tensões residuais ou melhorar a plasticidade. Embora a remoção de tensões seja um efeito colateral benéfico para fibras ópticas, não é o objetivo principal aqui.

O Custo da Instabilidade Térmica

Usar um forno padrão de baixa precisão introduz riscos significativos.

Se o "histórico térmico" da fibra variar minimamente, a composição química não será homogeneizada. Isso resulta em propriedades físicas imprevisíveis e na falha em atingir o espectro de espalhamento azul específico necessário para a aplicação.

Fazendo a Escolha Certa para Seu Objetivo

Para garantir que sua fibra óptica funcione conforme o esperado, você deve alinhar as capacidades de seu equipamento com seus objetivos de processamento específicos.

- Se seu foco principal é a resposta espectral consistente: Priorize um forno com controles avançados de estabilidade térmica para garantir uma distribuição uniforme do tamanho das nanopartículas.

- Se seu foco principal é ajustar a cor do espalhamento: Concentre-se no controle preciso da duração do recozimento, pois o tempo gasto a 600°C afeta diretamente o crescimento das partículas e o deslocamento LSPR resultante.

Dominar o ambiente térmico é a única maneira de transitar de matérias-primas para um componente óptico funcional e de alto desempenho.

Tabela Resumo:

| Recurso | Recozimento de Alta Precisão | Recozimento Industrial Padrão |

|---|---|---|

| Objetivo Principal | Redução química e nucleação de nanopartículas | Alívio de tensões e amaciamento de material |

| Meta de Temperatura | Estabilidade exata de 600°C | Ampla faixa para plasticidade |

| Impacto Óptico | LSPR e espalhamento azul finamente ajustados | Mínimo/Imprevisível |

| Controle de Partículas | Tamanho e distribuição uniformes | Crescimento errático e variação de tamanho |

| Benefício Central | Resposta espectral consistente | Melhor usinabilidade mecânica |

Eleve Sua Pesquisa em Fibras Ópticas com a KINTEK

A precisão é a diferença entre uma matéria-prima e um componente óptico de alto desempenho. A KINTEK fornece a tecnologia térmica especializada necessária para processos sensíveis como a agregação de nanopartículas de prata.

Apoiados por P&D e fabricação especializados, oferecemos sistemas Muffle, Tube, Rotary, Vacuum e CVD — todos totalmente personalizáveis para manter a rigorosa estabilidade de 600°C que seu laboratório exige. Se você está ajustando comprimentos de onda LSPR ou aperfeiçoando efeitos de espalhamento azul, nossos fornos de alta temperatura garantem que suas reações químicas sejam previsíveis e reproduzíveis.

Pronto para alcançar precisão térmica superior? Entre em contato com a KINTEK hoje mesmo para uma solução personalizada.

Guia Visual

Referências

- Jan Schröder, Lothar Wondraczek. Functional Optical Fibers with Tailored Side Emission from Modified Rod‐in‐Tube Preforms. DOI: 10.1002/adpr.202500018

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Quais indústrias utilizam comumente fornos de atmosfera controlada? Desbloqueie a precisão na fabricação de alta tecnologia

- Por que uma atmosfera redutora é importante? Prevenir a Oxidação para um Processamento Superior de Materiais

- Como um forno de atmosfera contribui para a pesquisa e desenvolvimento? Desbloqueie a Inovação Avançada de Materiais

- Qual é o mecanismo pelo qual uma atmosfera redutora melhora o desempenho da ferrite de Mn-Zn? Desbloqueando a Excelência Magnética

- Quais são os componentes chave de um forno com atmosfera controlada? Peças Essenciais para Tratamento Térmico Controlado

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- Quais são os cinco componentes chave dos fornos de atmosfera? Tratamento Térmico Controlado Mestre para Resultados Superiores

- O que fornece atmosfera inerte para processos metalúrgicos de alta temperatura? Evite a Oxidação com Argônio e Mais