Em sua essência, os fornos de atmosfera controlada são ferramentas de missão crítica em um conjunto surpreendentemente diverso de indústrias de alta tecnologia. Os usuários mais comuns incluem metalurgia, fabricação de eletrónicos e semicondutores, cerâmica, aeroespacial e processamento químico, bem como pesquisa em ciência de materiais em laboratórios académicos e governamentais.

O valor fundamental de um forno de atmosfera controlada não é meramente a geração de calor, mas o controlo preciso sobre o ambiente químico durante o aquecimento. Isso permite que as indústrias transformem materiais de maneiras que seriam impossíveis ao ar livre, seja prevenindo reações indesejadas como a oxidação ou induzindo intencionalmente reações específicas.

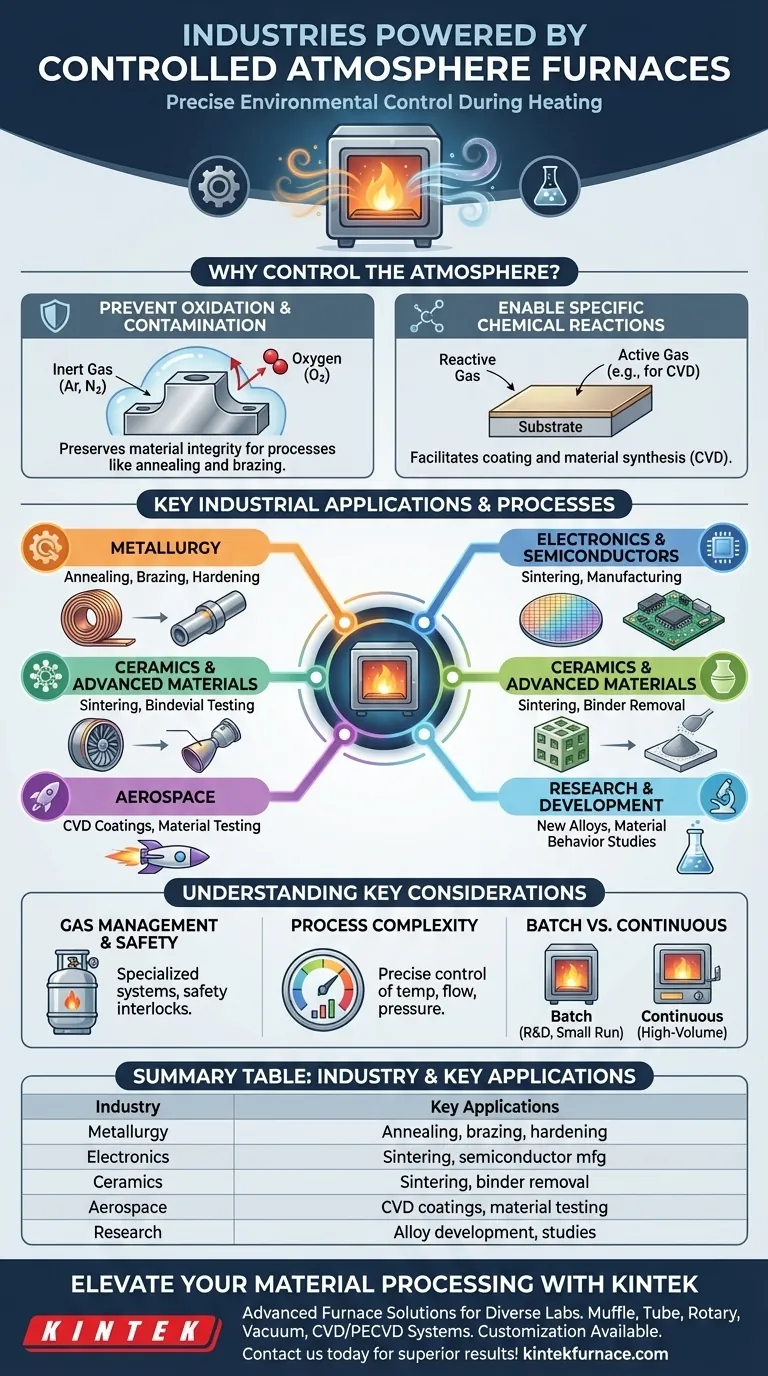

O Princípio Central: Por que Controlar a Atmosfera?

A função desses fornos vai muito além do simples aquecimento. Eles criam um ambiente selado onde o ar padrão é substituído por um gás específico ou vácuo para ditar o resultado de um processo térmico.

Prevenindo a Oxidação e Contaminação

Em altas temperaturas, a maioria dos metais e muitos materiais avançados reagem prontamente com o oxigénio do ar. Essa reação, conhecida como oxidação, pode enfraquecer peças, arruinar propriedades eletrónicas ou fazer com que os componentes falhem.

Um forno de atmosfera controlada purga o oxigénio e o substitui por um gás inerte como argónio ou nitrogénio, criando um ambiente neutro. Isso garante que a integridade do material seja preservada durante processos como recozimento ou brasagem.

Permitindo Reações Químicas Específicas

Em algumas aplicações, a atmosfera não é inerte, mas quimicamente ativa. O gás é escolhido deliberadamente para reagir com a superfície do material de forma controlada.

Um exemplo chave é a Deposição Química de Vapor (CVD), onde os gases se decompõem em altas temperaturas para depositar uma fina película de alto desempenho em um substrato. Isso é fundamental para a fabricação de semicondutores e revestimentos aeroespaciais.

Uma Análise das Principais Aplicações Industriais

A necessidade de controlar reações químicas em altas temperaturas é o fio condutor que conecta muitos setores da manufatura avançada.

Metalurgia e Processamento de Metais

Esta é uma das maiores aplicações. Os fornos são usados para recozimento (amolecer metais para melhorar a trabalhabilidade), brasagem (unir peças, especialmente alumínio na indústria automotiva) e endurecimento de aços-ferramenta especializados.

Eletrónicos e Semicondutores

A fabricação de microchips, células solares e componentes ópticos exige pureza extrema. Atmosferas controladas previnem contaminação microscópica que poderia arruinar a função de um dispositivo.

Processos como a sinterização de componentes eletrónicos e a criação de estruturas cristalinas puras dependem inteiramente desses fornos.

Cerâmica, Vidro e Materiais Avançados

A sinterização é o processo de aquecer materiais em pó até que suas partículas se liguem, formando um objeto sólido sem derreter completamente. É assim que cerâmicas de alta resistência são feitas.

Uma atmosfera controlada garante que os ligantes usados na peça cerâmica "verde" sejam queimados de forma limpa e que o material final tenha a densidade e resistência desejadas.

Pesquisa e Desenvolvimento

Quase todo laboratório de ciência de materiais possui um forno de atmosfera controlada. É uma ferramenta indispensável para desenvolver novas ligas, cerâmicas e polímeros, e para testar como os materiais se comportam em condições extremas.

Compreendendo as Considerações Chave

Embora poderosos, esses sistemas são mais complexos do que fornos simples e envolvem importantes trade-offs operacionais.

Gestão e Segurança de Gás

Os gases utilizados – como hidrogénio, nitrogénio e argónio – exigem armazenamento, tubulação e sistemas de segurança especializados. Os fornos devem ter intertravamentos de segurança robustos para evitar vazamentos de gás ou acumulações perigosas de pressão, garantindo um ambiente de trabalho seguro.

Complexidade do Processo

Alcançar um resultado repetível e de alta qualidade depende do controlo preciso sobre perfis de temperatura, taxas de fluxo de gás e pressão. Não são dispositivos "configurar e esquecer"; exigem operadores qualificados e um desenvolvimento cuidadoso do processo.

Processamento em Lote vs. Contínuo

Os fornos vêm em duas configurações principais. Fornos em lote (como fornos de caixa) são ideais para P&D, pequenas séries de produção ou tratamento de peças individuais de alto valor.

Fornos contínuos (como fornos de esteira transportadora) são projetados para fabricação de alto volume, onde as peças se movem continuamente por diferentes zonas de temperatura e atmosfera. Isso é comum nas indústrias automotiva e eletrónica.

Tomando a Decisão Certa para o Seu Objetivo

A seleção da configuração certa do forno depende inteiramente da aplicação pretendida e da escala de produção.

- Se o seu foco principal é a fabricação de alto volume: Um forno contínuo projetado para um processo específico como brasagem ou recozimento proporcionará a maior eficiência.

- Se o seu foco principal é a síntese de material de alta pureza: Priorize um forno com capacidade de alto vácuo e sistemas projetados para manuseio de gás ultra-puro, comum em aplicações de semicondutores e aeroespaciais.

- Se o seu foco principal é o tratamento térmico geral: Um forno em lote versátil com opções para múltiplos gases inertes e ativos oferece a maior flexibilidade para tratar vários metais e peças.

- Se o seu foco principal é pesquisa e desenvolvimento: Um forno de atmosfera tipo caixa menor e flexível é a ferramenta mais económica e adaptável para experimentar novos materiais e processos.

Ao compreender o propósito subjacente do controlo atmosférico, você pode escolher e aplicar efetivamente essa tecnologia para atingir seus objetivos de processamento de materiais.

Tabela Resumo:

| Indústria | Principais Aplicações |

|---|---|

| Metalurgia | Recozimento, brasagem, endurecimento |

| Eletrónicos | Sinterização, fabricação de semicondutores |

| Cerâmica | Sinterização, remoção de ligantes |

| Aeroespacial | Revestimentos CVD, testes de materiais |

| Pesquisa | Desenvolvimento de ligas, estudos de comportamento de materiais |

Pronto para elevar o seu processamento de materiais com precisão? Aproveitando P&D excecional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. A nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada pela nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais únicos. Seja você em metalurgia, eletrónica ou aeroespacial, podemos ajudá-lo a alcançar resultados superiores. Contacte-nos hoje para discutir as suas necessidades e descobrir como as nossas soluções podem beneficiar as suas operações!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material

- Que indústrias utilizam normalmente o tratamento térmico em atmosfera inerte?Principais aplicações e benefícios