Em sua essência, um forno de atmosfera oferece aos pesquisadores o controle máximo. É uma ferramenta crítica para pesquisa e desenvolvimento porque permite que os cientistas submetam materiais a calor extremo dentro de um ambiente gasoso precisamente gerenciado. Essa capacidade única permite a síntese de materiais inteiramente novos, a otimização dos existentes e a simulação de condições operacionais específicas, impulsionando a inovação em ciência dos materiais, energia e manufatura.

Um forno de atmosfera é mais do que apenas um forno de alta temperatura; é um simulador de ambiente controlado. Seu verdadeiro valor em P&D reside em sua capacidade de isolar variáveis, permitindo que os pesquisadores observem como gases específicos em altas temperaturas alteram fundamentalmente a estrutura, as propriedades e o desempenho de um material.

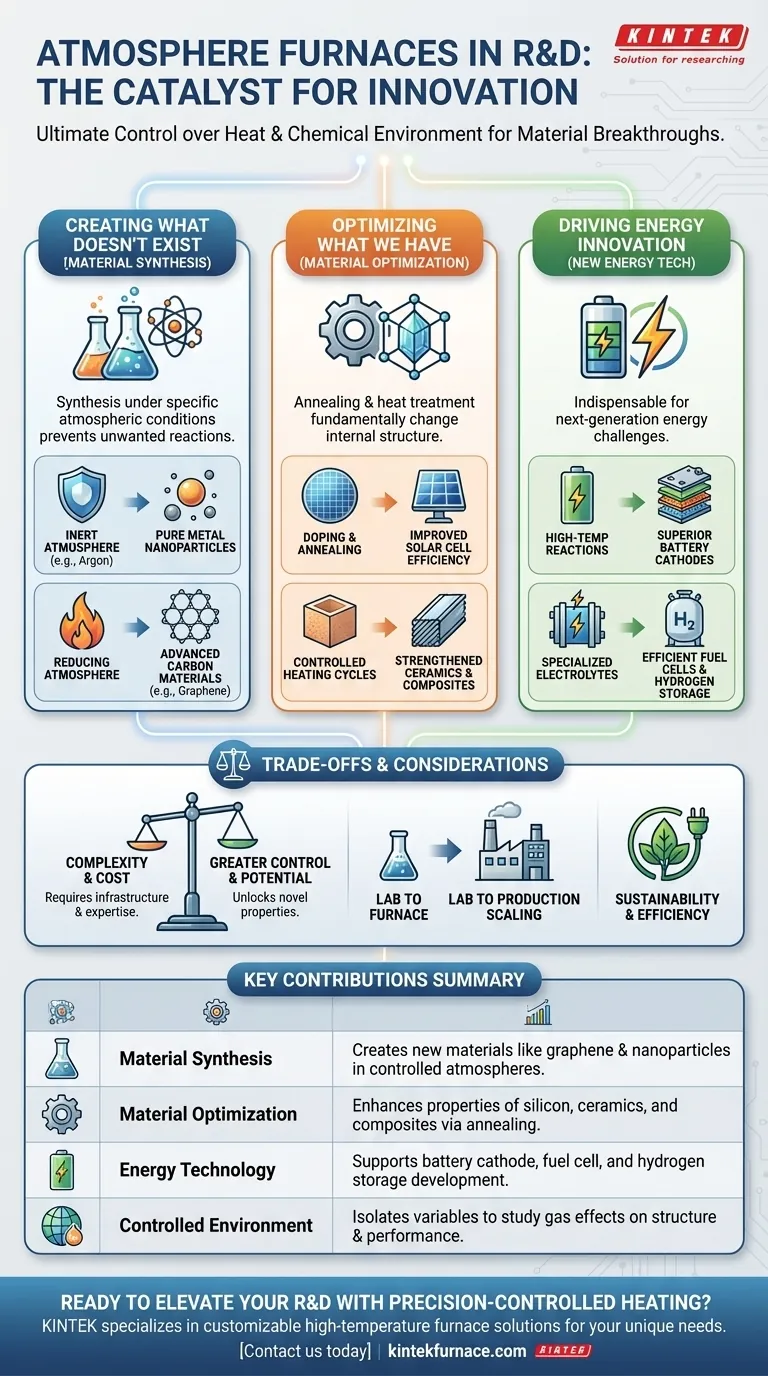

A Fundação da Ciência Moderna dos Materiais

Um forno de atmosfera é o instrumento que transforma conceitos teóricos de materiais em realidade tangível. Sua função é controlar os dois agentes de mudança mais poderosos para os materiais: calor e ambiente químico.

Criando o que Não Existe

Muitos materiais avançados só podem ser sintetizados sob condições atmosféricas específicas que previnem reações químicas indesejadas, como a oxidação.

Usando uma atmosfera inerte (como argônio), os pesquisadores podem aquecer óxidos metálicos para preparar nanopartículas de metal puro sem que elas oxidem imediatamente.

Da mesma forma, aquecer compostos contendo carbono em uma atmosfera redutora é um passo chave na criação de materiais avançados à base de carbono, como o grafeno.

Otimizando o que Já Temos

O forno também é essencial para melhorar o desempenho dos materiais existentes. O processo de recozimento, ou tratamento térmico, pode alterar fundamentalmente a estrutura cristalina interna de um material.

Na pesquisa de células solares, por exemplo, os fornos são usados para a dopagem e recozimento de wafers de silício. Este processamento térmico preciso melhora a eficiência de conversão fotoelétrica do material.

Da mesma forma, cerâmicas de alto desempenho, vidro e compósitos são preparados e fortalecidos através de ciclos de aquecimento e resfriamento cuidadosamente controlados dentro de uma atmosfera específica.

Impulsionando a Inovação em Nova Energia

O desenvolvimento da tecnologia de energia de próxima geração é fundamentalmente um desafio da ciência dos materiais. Os fornos de atmosfera são ferramentas indispensáveis neste campo.

Avançando a Tecnologia de Baterias

Para baterias de íon-lítio, o desempenho é ditado pela composição química e estrutura do material do cátodo.

Um forno de atmosfera facilita as reações de estado sólido em alta temperatura necessárias para produzir materiais de cátodo com desempenho eletroquímico superior, levando a baterias de maior duração e carregamento mais rápido.

Capacitando Células de Combustível e Armazenamento de Hidrogênio

Os fornos de atmosfera também apoiam o desenvolvimento de sistemas de energia de próxima geração.

Eles são usados para preparar os materiais eletrolíticos especializados para células de combustível e para sintetizar os compostos complexos necessários para um armazenamento de hidrogênio seguro e eficiente.

Compreendendo as Trocas e Considerações

Embora poderoso, um forno de atmosfera é um equipamento especializado. Compreender seu contexto é fundamental para alavancar todo o seu potencial.

O Controle Tem um Custo

A principal troca é a complexidade. Um forno padrão controla apenas a temperatura. Um forno de atmosfera adiciona uma segunda variável crítica: a composição do gás.

Isso requer infraestrutura de manuseio de gás, protocolos de segurança e controle de processo mais sofisticado, representando um maior investimento tanto em equipamento quanto em treinamento do operador.

De P&D à Produção

Os processos aperfeiçoados em um pequeno forno de atmosfera de P&D devem ser dimensionados para a produção industrial.

Embora os princípios básicos de temperatura e atmosfera permaneçam os mesmos, traduzir uma fórmula em escala laboratorial para um processo de fabricação em larga escala apresenta desafios de engenharia significativos. A fase de P&D é um primeiro passo crucial para definir os parâmetros para a produção futura.

Sustentabilidade e Eficiência

Os fornos modernos são projetados com a eficiência em mente, usando isolamento avançado e elementos de aquecimento para minimizar o consumo de energia. Isso se alinha com os objetivos de sustentabilidade das instituições de pesquisa e reduz os custos operacionais de longo prazo, o que é uma consideração chave para qualquer laboratório.

Tomando a Decisão Certa para Sua Pesquisa

Em última análise, a necessidade de um forno de atmosfera é ditada pelos seus objetivos de pesquisa. Seu propósito é fornecer controle sobre as reações químicas que ocorrem em altas temperaturas.

- Se seu foco principal é a síntese de novos materiais: Esta ferramenta é essencial para criar materiais com estruturas específicas e não oxidadas, como nanopartículas, compósitos ou materiais 2D.

- Se seu foco principal é otimizar as propriedades do material: Ele permite que você ajuste sistematicamente características como condutividade, resistência ou eficiência através de recozimento e tratamento térmico controlados.

- Se seu foco principal é a tecnologia de energia: É um instrumento indispensável para o desenvolvimento da próxima geração de cátodos de bateria, células solares e componentes de células de combustível.

Ao controlar o ambiente, um forno de atmosfera permite que você vá além do aquecimento simples e realmente projete materiais em um nível fundamental.

Tabela Resumo:

| Contribuição Chave | Descrição |

|---|---|

| Síntese de Materiais | Cria novos materiais como grafeno e nanopartículas em atmosferas inertes ou redutoras. |

| Otimização de Materiais | Melhora as propriedades de wafers de silício, cerâmicas e compósitos via recozimento e dopagem. |

| Tecnologia de Energia | Suporta a produção de cátodos de bateria, materiais de célula de combustível e desenvolvimento de armazenamento de hidrogênio. |

| Ambiente Controlado | Isola variáveis para estudar os efeitos do gás na estrutura e desempenho do material. |

Pronto para elevar sua P&D com aquecimento de precisão controlada? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo Fornos de Atmosfera, adaptados para a ciência dos materiais, pesquisa de energia e laboratórios de fabricação. Alavancando nosso excepcional P&D e fabricação interna, oferecemos personalização profunda para atender às suas necessidades experimentais exclusivas — de Fornos Mufla e Tubulares a Sistemas Rotativos, a Vácuo e CVD/PECVD. Entre em contato hoje para discutir como nossa experiência pode acelerar suas inovações e entregar resultados confiáveis e eficientes para seus projetos!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Para que serve o nitrogênio em um forno? Prevenir a Oxidação e Controlar a Qualidade do Tratamento Térmico

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior

- Quais são os benefícios ambientais do uso de gases inertes em fornos? Reduza Resíduos e Emissões para um Processo Mais Ecológico

- O que significa inerte em atmosferas de forno? Proteja materiais da oxidação com gases inertes.

- Como uma atmosfera inerte evita a oxidação? Proteja Materiais de Danos por Oxigênio