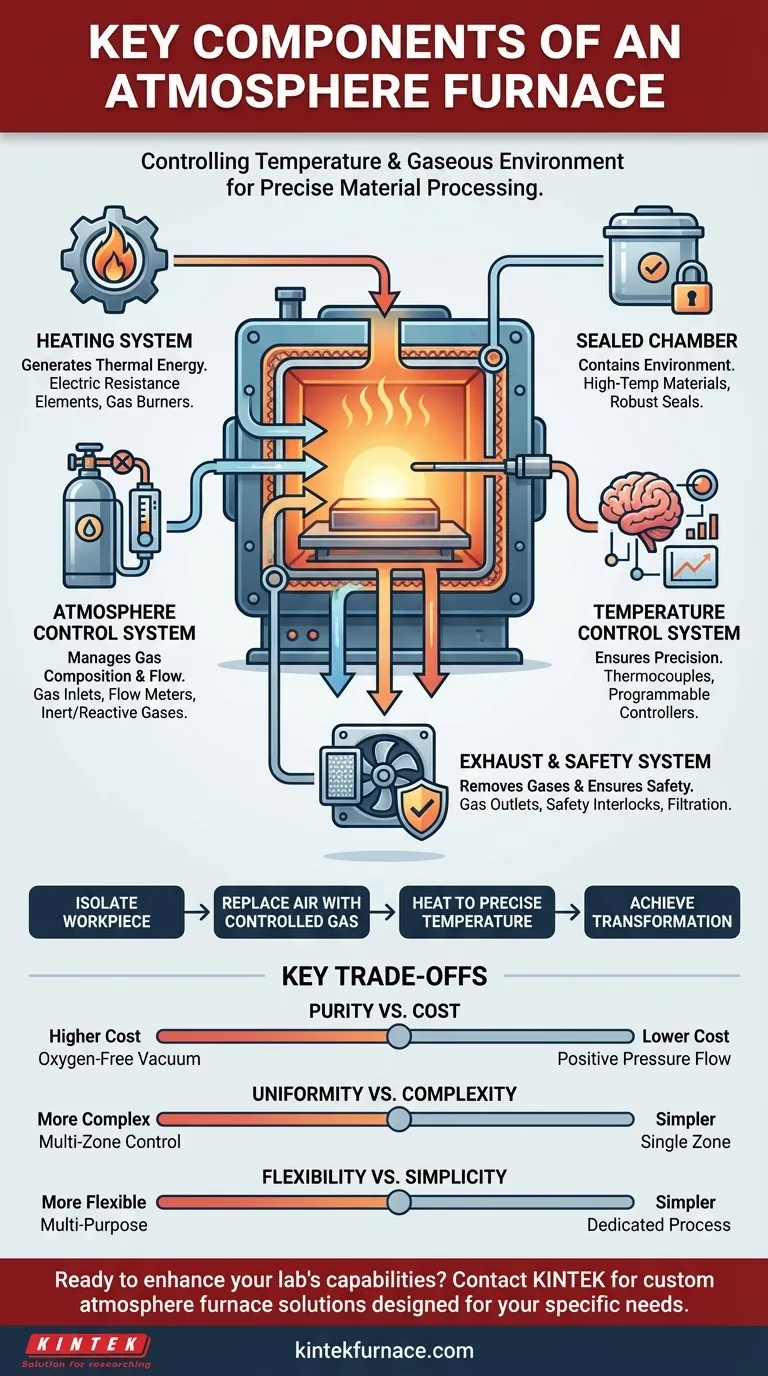

Em sua essência, um forno com atmosfera controlada é um sistema de cinco componentes interconectados projetado para controlar tanto a temperatura quanto o ambiente gasoso ao redor de um material. Essas peças-chave são o sistema de aquecimento, uma câmara de processo selada, um sistema de controle de atmosfera para gerenciamento de gases, um sistema de controle de temperatura para precisão e um sistema de exaustão ou segurança. Juntos, eles criam um ambiente altamente controlado para alcançar resultados metalúrgicos ou químicos específicos.

Um forno com atmosfera controlada não é meramente uma caixa que aquece. É uma câmara ambiental precisa onde a composição do gás é tão crítica quanto a temperatura. Entender como seus componentes centrais interagem é a chave para prevenir reações indesejadas, como oxidação, ou alterar deliberadamente as propriedades superficiais de um material.

Como os Componentes Centrais Funcionam Juntos

Um forno com atmosfera controlada funciona isolando a peça de trabalho do ar ambiente e substituindo-o por uma mistura de gás específica e controlada. Este ambiente é então aquecido a uma temperatura precisa por um tempo determinado para atingir uma transformação de material desejada.

O Sistema de Aquecimento: Gerando Energia Térmica

O sistema de aquecimento é o motor do forno, responsável por gerar a energia térmica necessária. Seu projeto impacta diretamente a uniformidade da temperatura e a velocidade de rampa.

A maioria dos fornos modernos utiliza elementos de aquecimento por resistência elétrica, como fios ou placas feitos de ligas especializadas. Algumas aplicações em escala industrial ainda podem utilizar queimadores a gás.

A Câmara Selada: Contendo o Ambiente

A câmara é o vaso que contém tanto a peça de trabalho quanto a atmosfera controlada. Sua função principal é ser uma barreira eficaz contra o mundo exterior.

Esta câmara é construída com materiais resistentes a altas temperaturas e incorpora mecanismos de vedação robustos em todas as portas e aberturas. Uma vedação perfeita é crucial para evitar a contaminação por oxigênio e manter a pureza da atmosfera interna.

O Sistema de Controle de Atmosfera: Definindo o Processo

Este é o sistema definidor de um forno com atmosfera controlada. Ele gerencia a introdução, composição e taxa de fluxo dos gases de processo.

Consiste em entradas de gás, medidores ou controladores de fluxo, e, por vezes, misturadores de gás. Este sistema permite ao operador usar gases inertes (como Nitrogênio ou Argônio) para prevenir reações ou gases reativos (como Hidrogênio ou Monóxido de Carbono) para alterar intencionalmente a química superficial do material.

O Sistema de Controle de Temperatura: Garantindo Precisão

Este sistema atua como o cérebro do forno, garantindo que o ciclo térmico seja executado com alta precisão e repetibilidade.

Ele depende de sensores, tipicamente termopares, colocados dentro da câmara para medir a temperatura. Esses dados são alimentados em um controlador programável, que modula a energia para os elementos de aquecimento para seguir precisamente um perfil de temperatura pré-definido.

O Sistema de Exaustão e Segurança: Mantendo a Estabilidade

Este sistema remove com segurança os gases de processo usados da câmara e lida com quaisquer condições anormais.

Inclui saídas de gás e, em alguns casos, sistemas de filtragem ou pós-combustão para tratar a exaustão. Crucialmente, também inclui intertravamentos de segurança que monitoram o fluxo de gás, pressão e temperatura para proteger tanto o operador quanto o equipamento.

Compreendendo os Compromissos Chave

Selecionar ou operar um forno com atmosfera controlada envolve equilibrar prioridades concorrentes. Seus requisitos de processo ditarão onde você deve investir em desempenho.

Pureza vs. Custo

Atingir um ambiente verdadeiramente livre de oxigênio requer uma câmara hermética a vácuo e gases de alta pureza, o que aumenta significativamente o custo. Para muitas aplicações, manter uma leve pressão positiva com fluxo contínuo de gás é suficiente para prevenir a maior parte da entrada de ar, oferecendo um compromisso prático.

Uniformidade de Temperatura vs. Complexidade

Um forno simples com uma única zona de aquecimento pode ter variações significativas de temperatura por toda a câmara. Alcançar alta uniformidade de temperatura requer múltiplas zonas de aquecimento controladas independentemente e lógica de controlador sofisticada, o que aumenta a complexidade e o preço do forno.

Flexibilidade vs. Simplicidade

Um forno dedicado a um único processo, como recozimento em nitrogênio, pode ter um sistema de atmosfera muito simples. Um forno multifuncional capaz de lidar com atmosferas inertes, redutoras e oxidantes requer um sistema de gerenciamento de gás e segurança muito mais complexo e caro.

Fazendo a Escolha Certa para o Seu Objetivo

A configuração ideal do forno depende inteiramente do processo de material que você precisa realizar. Entender a função de cada componente permite especificar um sistema que atenda aos seus requisitos técnicos sem despesas desnecessárias.

- Se o seu foco principal é prevenir a oxidação: Priorize um forno com excelentes mecanismos de vedação e um sistema de fornecimento de gás inerte (N₂, Ar) confiável.

- Se o seu foco principal é alterar a química superficial (ex: cementação): Você precisa de um sistema de controle de atmosfera preciso capaz de misturar e controlar com exatidão gases reativos.

- Se o seu foco principal é tratamento térmico de alta precisão: Invista em um sistema de controle de temperatura avançado com múltiplas zonas de medição e um controlador programável para máxima uniformidade e repetibilidade.

Ao ver o forno como um sistema integrado, você pode controlar o ambiente de processamento do seu material com confiança e precisão.

Tabela de Resumo:

| Componente | Função Principal | Características Comuns |

|---|---|---|

| Sistema de Aquecimento | Gera energia térmica | Elementos de resistência elétrica, queimadores a gás |

| Câmara Selada | Contém o ambiente controlado | Materiais de alta temperatura, vedações robustas |

| Sistema de Controle de Atmosfera | Gerencia a composição e o fluxo do gás | Entradas de gás, medidores de fluxo, gases inertes/reativos |

| Sistema de Controle de Temperatura | Garante ciclos térmicos precisos | Termopares, controladores programáveis |

| Sistema de Exaustão e Segurança | Remove gases e garante a segurança | Saídas de gás, intertravamentos de segurança, filtragem |

Pronto para aprimorar as capacidades do seu laboratório com um forno com atmosfera controlada personalizado? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades exclusivas. Nossa linha de produtos inclui Fornos Muffle, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD, todos apoiados por personalização profunda para requisitos experimentais precisos. Entre em contato conosco hoje para discutir como nossa experiência pode otimizar o processamento de materiais e impulsionar a inovação em seu laboratório!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- O que é um forno mufla com proteção de atmosfera? Desbloqueie o Tratamento Térmico Preciso em Ambientes Controlados

- Quais são os principais gases inertes usados em fornos a vácuo? Otimize Seu Processo de Tratamento Térmico

- Fornos de resistência de alta temperatura tipo caixa podem controlar a atmosfera? Desvende a Precisão no Processamento de Materiais

- Para que serve a tecnologia de gás inerte em fornos a vácuo de alta temperatura?

- Como um sistema de controle de fluxo de gás misto mantém a estabilidade durante a nitretação a alta temperatura? Razões Precisas de Gás