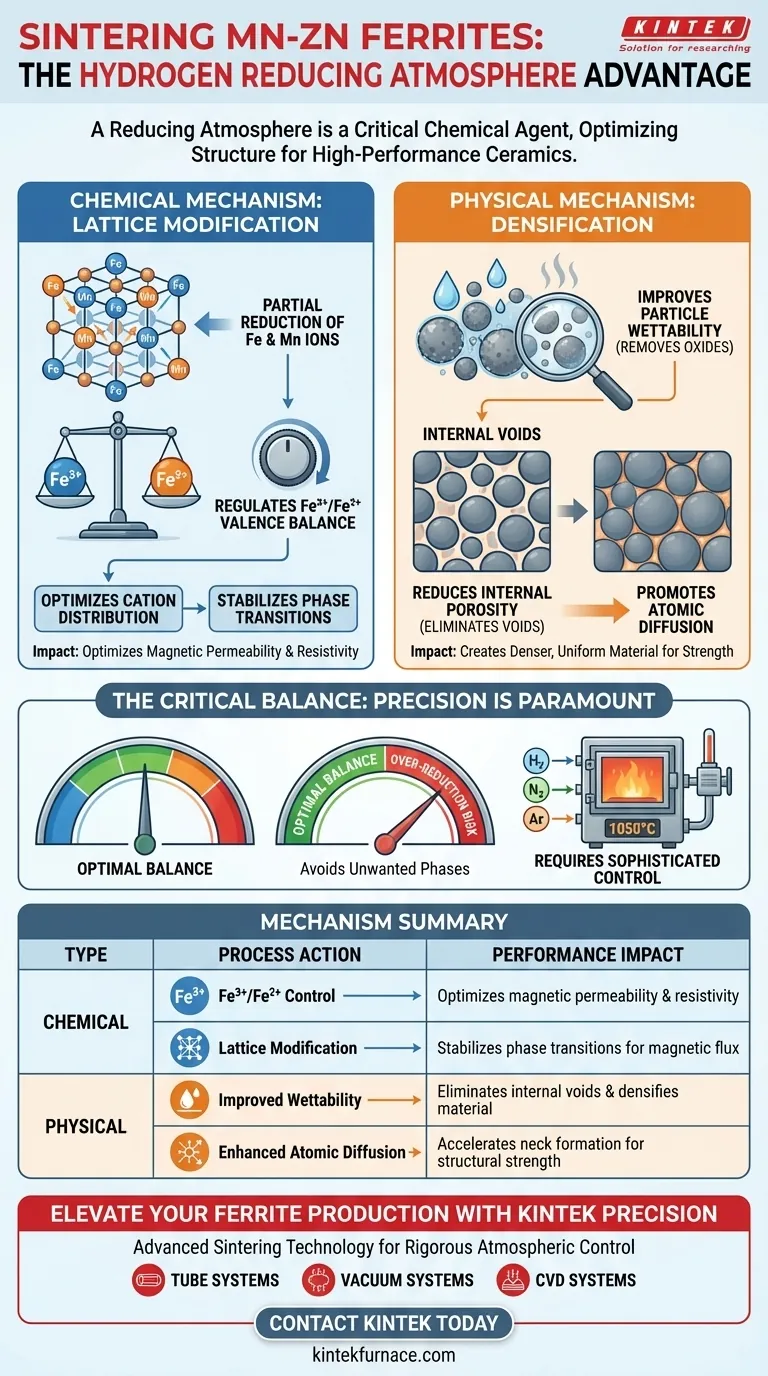

Uma atmosfera redutora contendo hidrogênio funciona como um agente químico crítico durante a sinterização em alta temperatura de ferrites de Mn-Zn. Ela atua reduzindo parcialmente os íons de ferro e manganês para modificar a distribuição catiônica dentro da rede cristalina, ao mesmo tempo em que melhora a molhabilidade das partículas para densificar o material.

Ponto Principal Alcançar cerâmicas de ferrite de alto desempenho não é apenas uma questão de calor; requer controle químico preciso da estrutura interna do material. Uma atmosfera redutora otimiza o equilíbrio de valência Fe3+/Fe2+ e minimiza a porosidade, o que se traduz diretamente em permeabilidade magnética e propriedades elétricas superiores.

O Mecanismo Químico: Modificação da Rede

Redução Parcial de Íons

Em um ambiente de alta temperatura (geralmente em torno de 1050°C), o hidrogênio atua para reduzir parcialmente íons metálicos específicos, particularmente ferro e manganês.

Este processo de redução não visa remover o metal, mas sim ajustar seu estado de oxidação.

Controle do Equilíbrio de Valência

Esta atmosfera permite a regulação precisa da razão Fe3+/Fe2+.

Conforme indicado pelos dados suplementares, a manutenção deste equilíbrio de valência específico é o fator determinante para a permeabilidade magnética final e a resistividade elétrica do material.

Otimização da Distribuição Catiônica

Ao alterar os estados de oxidação, a atmosfera modifica a forma como os cátions são distribuídos dentro da rede cristalina da ferrite.

Este rearranjo atômico é necessário para estabilizar as transições de fase necessárias para um desempenho magnético ideal.

O Mecanismo Físico: Densificação

Melhora da Molhabilidade

Além das mudanças químicas, a atmosfera redutora melhora significativamente a molhabilidade das partículas de ferrite.

Ao reagir com e remover óxidos superficiais, a atmosfera "ativa" as superfícies das partículas.

Redução da Porosidade Interna

A molhabilidade aprimorada promove diretamente a eliminação de vazios internos.

Essa redução na porosidade cria uma estrutura de material mais densa e uniforme, essencial para a resistência mecânica e o fluxo magnético consistente.

Promoção da Difusão Atômica

A redução ativa dos filmes superficiais facilita a difusão atômica entre as partículas.

Isso acelera a formação de pescoços de sinterização, resultando em um corpo cerâmico mais coeso e estruturalmente sólido.

Entendendo os Compromissos

O Risco de Super-Redução

Embora a redução seja necessária, a precisão é fundamental.

Uma atmosfera excessivamente redutora pode perturbar a delicada estequiometria da ferrite, levando à formação de fases indesejadas que degradam o desempenho magnético.

Complexidade do Controle

O uso de hidrogênio requer equipamentos sofisticados, como um forno tubular de alta temperatura, para manter a segurança e a consistência.

É preciso equilibrar o ambiente térmico (1050°C) com taxas de fluxo de gás exatas (Argônio, Hidrogênio ou Nitrogênio) para atingir a janela "neutra" ou "redutora" específica necessária para ferrites de Mn-Zn.

Fazendo a Escolha Certa para o Seu Objetivo

Para aplicar isso ao seu processo de sinterização, você deve definir seus alvos de desempenho específicos.

- Se o seu foco principal é o Desempenho em Alta Frequência: Priorize uma atmosfera que vise a distribuição catiônica específica e as transições de fase mencionadas na referência primária para minimizar as perdas por correntes parasitas.

- Se o seu foco principal é a Densidade Mecânica: Concentre-se na capacidade da atmosfera de melhorar a molhabilidade e reduzir a porosidade para garantir um componente fisicamente robusto.

- Se o seu foco principal é a Permeabilidade Magnética: Controle rigorosamente a mistura de gases para regular a razão Fe3+/Fe2+, pois este equilíbrio químico dita a resposta magnética.

Em última análise, a atmosfera redutora não é apenas um gás protetor; é um reagente ativo que define a identidade eletromagnética do seu componente final.

Tabela Resumo:

| Tipo de Mecanismo | Ação do Processo | Impacto no Desempenho |

|---|---|---|

| Químico | Controle de Valência Fe3+/Fe2+ | Otimiza a permeabilidade magnética e a resistividade |

| Químico | Modificação da Rede | Estabiliza transições de fase para fluxo magnético |

| Físico | Melhora da Molhabilidade | Elimina vazios internos e densifica o material |

| Físico | Difusão Atômica Aprimorada | Acelera a formação de pescoços para resistência estrutural |

Eleve Sua Produção de Ferrite com a Precisão KINTEK

Alcançar o equilíbrio perfeito de Fe3+/Fe2+ requer mais do que apenas calor — exige controle atmosférico rigoroso. A KINTEK fornece a tecnologia de sinterização avançada necessária para dominar esses complexos mecanismos químicos.

Apoiados por P&D especializado e fabricação de classe mundial, oferecemos sistemas de Tubo, Vácuo e CVD de alta precisão, projetados especificamente para processos de sinterização sensíveis. Se você visa desempenho em alta frequência ou densidade máxima, nossos fornos de laboratório de alta temperatura personalizáveis garantem o fluxo de gás preciso e a estabilidade térmica que suas ferrites de Mn-Zn exigem.

Pronto para otimizar as propriedades do seu material? Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades de sinterização personalizadas com nossa equipe técnica.

Guia Visual

Referências

- A. Faeghinia. Effects of sintering and pressing conditions on the properties of manganese ferrite. DOI: 10.53063/synsint.2025.53260

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Por que uma atmosfera de argônio de alta pureza é necessária durante a moagem mecânica de pós de superligas à base de cobalto?

- Quais tipos de gases são usados em fornos de atmosfera controlada? Otimize a Proteção e Transformação de Materiais

- Por que um forno de reação de alta temperatura com controle de CO2 é necessário para carvão ativado? Desbloqueie a Porosidade Máxima

- Como funciona um forno atmosférico? Compreendendo a Eficiência e os Riscos de Segurança

- Quais são os principais aspectos de uma atmosfera redutora em operações de forno? Domine o Tratamento Térmico para Resultados Superiores

- Por que os fornos de retorta são considerados ferramentas versáteis? Desbloqueie um Controle Preciso de Processamento Térmico

- Como os fornos de alta temperatura facilitam a funcionalização de materiais? Otimize a Síntese de Catalisadores de Biodiesel

- Qual é o propósito de usar um forno de recozimento em atmosfera redutora para Nd:SrLaGaO4? Eliminar Defeitos e Aumentar a Produção