Em sua essência, uma atmosfera redutora é um ambiente gasoso cuidadosamente controlado dentro de um forno que remove ativamente o oxigênio e adiciona agentes redutores como hidrogênio ou monóxido de carbono. Seu principal objetivo é prevenir reações de superfície como formação de carepas e oxidação em uma peça de trabalho durante o tratamento térmico de alta temperatura, garantindo a integridade do material e alcançando propriedades de superfície específicas.

Uma atmosfera redutora não é meramente uma manta protetora; é um agente químico ativo no processo de tratamento térmico. Dominar sua composição e controle é a chave para prevenir oxidação indesejada e modificar precisamente a química da superfície de um material para as características de desempenho desejadas.

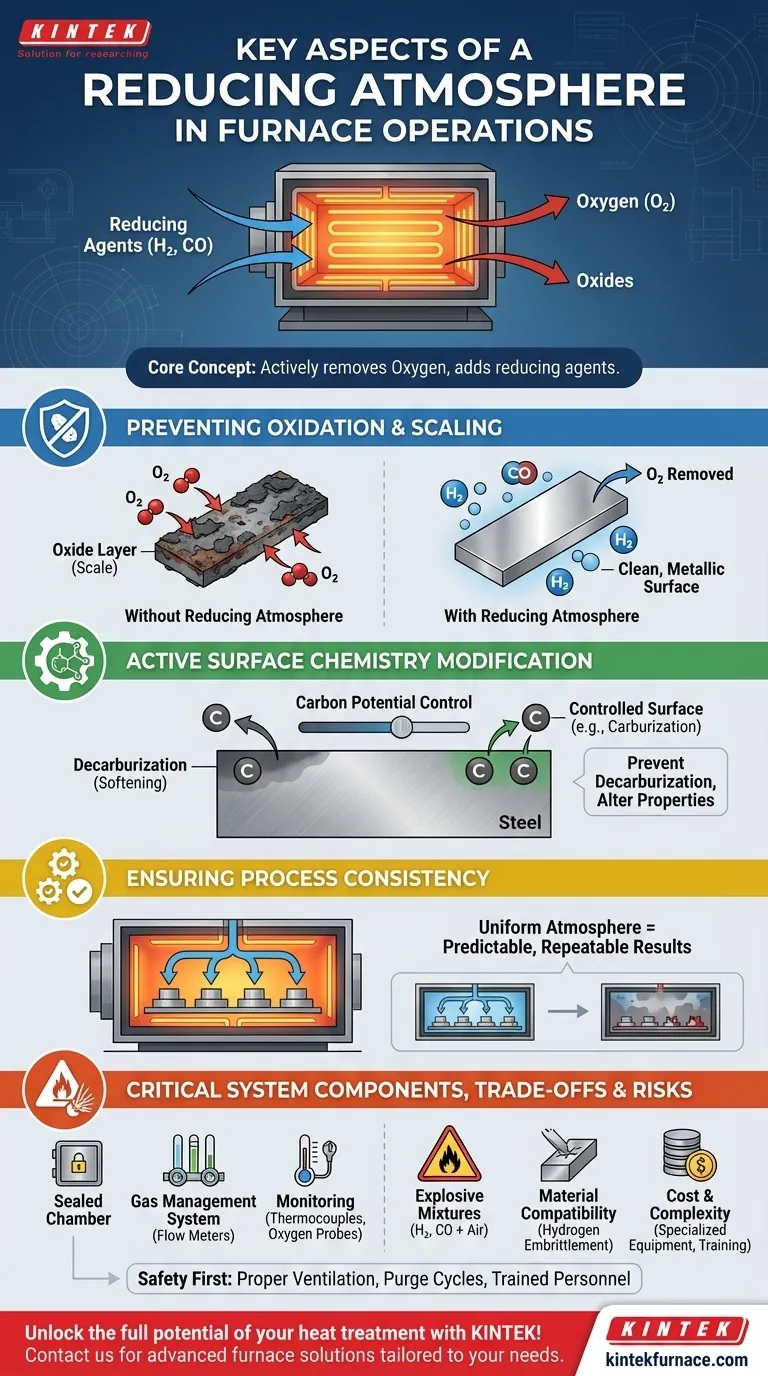

O Papel Fundamental de uma Atmosfera Redutora

Para entender sua importância, você deve ver a atmosfera como um ingrediente no processo, tão crítico quanto o tempo e a temperatura. Ela influencia diretamente a qualidade final e as propriedades do material sendo tratado.

Prevenindo Oxidação e Formação de Carepas

Nas altas temperaturas exigidas para o tratamento térmico, a maioria dos metais reagirá prontamente com qualquer oxigênio disponível. Essa reação forma uma camada de óxido, ou "carepa", na superfície do material.

Uma atmosfera redutora, rica em componentes como hidrogênio (H₂) ou monóxido de carbono (CO), neutraliza quimicamente isso. Ela remove átomos de oxigênio da superfície, impedindo a formação de óxidos e até mesmo "reduzindo" quaisquer óxidos leves existentes de volta ao seu estado metálico puro.

Modificação Ativa da Química da Superfície

Além da simples proteção, uma atmosfera redutora pode ser projetada para alterar ativamente a superfície de um material.

Por exemplo, ao controlar o potencial de carbono do gás, você pode prevenir a descarbonetação — a perda de carbono da superfície do aço, o que o amoleceria. Em outros processos, a atmosfera é deliberadamente projetada para causar descarbonetação ou outras mudanças específicas na superfície.

Garantindo a Consistência do Processo

Uma atmosfera inconsistente é uma causa primária de defeitos. Se a composição do gás variar dentro do forno, uma peça pode experimentar condições tanto redutoras quanto oxidantes em diferentes áreas de sua superfície.

Manter uma atmosfera uniforme com uma concentração consistente de agentes redutores garante que cada peça, e cada superfície dessa peça, receba exatamente o mesmo tratamento, garantindo resultados previsíveis e repetíveis.

Componentes Chave de um Sistema Controlado por Atmosfera

Alcançar e manter uma atmosfera redutora precisa requer hardware de forno especializado, projetado para contenção e controle.

A Câmara de Aquecimento Selada

A base é uma câmara bem selada, frequentemente construída a partir de ligas e materiais isolantes resistentes a altas temperaturas. Mecanismos de vedação eficazes são críticos para evitar que a atmosfera controlada vaze e, mais importante, para impedir que o ar externo (oxigênio) entre.

Sistemas de Gerenciamento de Gás

Esses sistemas introduzem os gases desejados e controlam precisamente sua mistura e taxa de fluxo. Isso inclui entradas de gás, saídas e sistemas de controle de atmosfera com medidores de fluxo e analisadores que permitem aos operadores ajustar o potencial químico do ambiente.

Monitoramento de Temperatura e Atmosfera

O monitoramento contínuo é inegociável tanto para qualidade quanto para segurança. Termopares rastreiam a temperatura, enquanto sensores dedicados como sondas de oxigênio medem a composição em tempo real da atmosfera do forno, permitindo ações corretivas imediatas.

Compreendendo os Compromissos e Riscos de Segurança

Embora poderosas, as atmosferas redutoras introduzem complexidades e perigos que devem ser gerenciados. Uma falha em respeitar esses riscos pode levar a danos no equipamento, produtos arruinados ou lesões graves.

O Risco de Misturas Explosivas

Muitos gases usados para criar atmosferas redutoras — especialmente hidrogênio e monóxido de carbono — são inflamáveis e podem ser explosivos quando misturados com ar em certas concentrações.

Controles de engenharia adequados, como operar em uma área bem ventilada e usar ciclos de purga com um gás inerte como nitrogênio antes e depois do processo, são medidas de segurança essenciais.

Compatibilidade de Materiais e Efeitos Não Intencionais

Uma atmosfera redutora não é uma solução universal. Para algumas ligas, uma alta concentração de hidrogênio pode levar à fragilização por hidrogênio, um fenômeno em que o metal se torna quebradiço e falha sob estresse. A atmosfera deve ser escolhida com base no material específico que está sendo processado.

Custo e Complexidade

Manter uma atmosfera controlada é inerentemente mais complexo e custoso do que aquecer ao ar livre. Requer equipamentos especializados, um suprimento contínuo de gases de processo, sistemas de controle sofisticados e pessoal devidamente treinado para operar o forno com segurança e eficácia.

Fazendo a Escolha Certa para o Seu Processo

A atmosfera ideal depende inteiramente do seu material, do resultado desejado e das suas restrições operacionais.

- Se o seu foco principal é prevenir qualquer oxidação superficial em ligas sensíveis: Uma atmosfera de hidrogênio de alta pureza ou um ambiente de alto vácuo é a sua escolha mais eficaz.

- Se você está realizando tratamento térmico geral como recozimento ou normalização em aços carbono: Um gás gerado endotérmico ou exotérmico, de custo eficaz, fornecerá potencial redutor suficiente.

- Se o seu objetivo é modificar ativamente a química da superfície (por exemplo, descarbonetação): Você precisará de uma atmosfera especificamente projetada com adições controladas de gases como vapor de água para impulsionar a reação.

- Se a segurança e a simplicidade operacional são as principais prioridades: Considere uma atmosfera à base de nitrogênio com uma pequena porcentagem de hidrogênio, o que minimiza os riscos de inflamabilidade enquanto ainda previne a maioria da oxidação.

Em última análise, tratar a atmosfera do forno como uma entrada crítica do processo — igual em importância ao tempo e à temperatura — é a base do tratamento térmico bem-sucedido.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Prevenção de Oxidação | Usa agentes redutores como H₂ ou CO para remover oxigênio, prevenindo carepas e oxidação nos materiais. |

| Modificação da Química da Superfície | Altera ativamente as superfícies dos materiais, por exemplo, controlando o potencial de carbono para prevenir a descarbonetação no aço. |

| Consistência do Processo | Mantém a atmosfera uniforme para resultados previsíveis e repetíveis em todas as peças. |

| Riscos de Segurança | Inclui riscos de misturas explosivas com gases como H₂ e CO, exigindo ventilação e purga adequadas. |

| Compatibilidade do Material | Deve ser escolhida cuidadosamente para evitar problemas como a fragilização por hidrogênio em certas ligas. |

Desbloqueie todo o potencial dos seus processos de tratamento térmico com a KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos — incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD — é complementada por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos. Esteja você trabalhando com ligas sensíveis ou aços carbono, nossa experiência garante desempenho e segurança ideais. Entre em contato hoje para discutir como podemos aprimorar a eficiência do seu laboratório e alcançar resultados superiores de materiais!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança