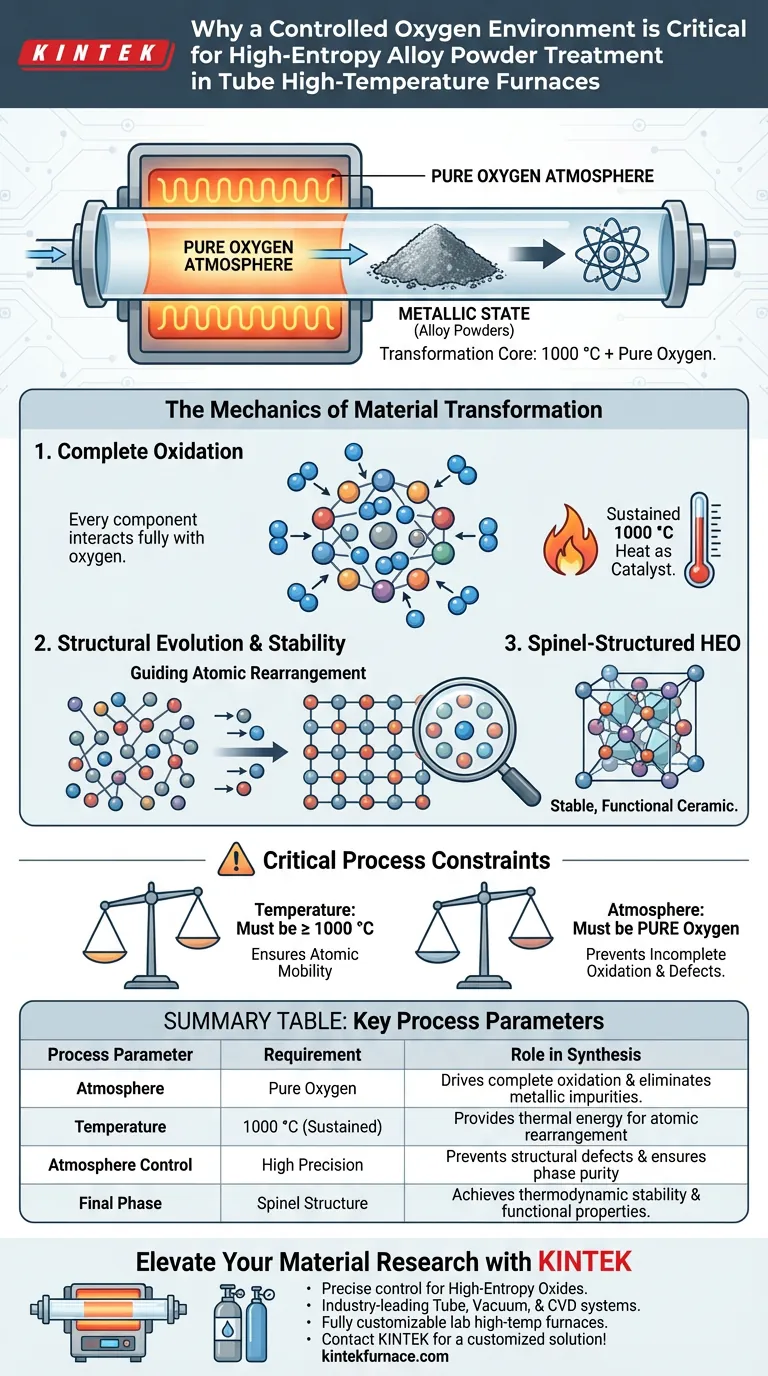

Um ambiente de oxigênio controlado é o motor químico crítico necessário para transformar pós de ligas de alta entropia em cerâmicas funcionais. Dentro de um forno tubular de alta temperatura, essa atmosfera de oxigênio puro, combinada com calor sustentado de 1000°C, facilita a reação completa de oxidação necessária para converter o material de um estado metálico em um óxido de alta entropia (HEO) estável.

A combinação precisa de alta energia térmica e uma atmosfera de oxigênio puro atua como um guia estrutural, forçando o rearranjo atômico para criar um material estável com estrutura espinela.

A Mecânica da Transformação de Materiais

Facilitando a Oxidação Completa

A função principal do ambiente controlado é garantir uma reação de oxidação completa.

Pós de ligas de alta entropia são materiais multicomponentes. Para transicioná-los de um estado metálico para uma fase de óxido funcional, cada componente deve interagir totalmente com o oxigênio. Uma atmosfera de oxigênio puro elimina variáveis e garante que a reação permeie todo o volume do pó.

O Papel da Energia Térmica

O calor atua como catalisador para essa transformação.

O forno tubular deve manter uma temperatura sustentada de 1000°C. Essa alta energia térmica fornece a termodinâmica necessária para impulsionar o processo de oxidação de forma eficiente e uniforme através dos pós da liga.

Evolução Estrutural e Estabilidade

Guiando o Rearranjo Atômico

A síntese de óxidos de alta entropia não é apenas queimar metal; é sobre precisão arquitetônica.

As condições específicas do forno guiam o rearranjo atômico. À medida que a oxidação ocorre, os átomos são forçados a sair de suas posições de rede metálica para novas configurações específicas.

Alcançando a Estrutura Espinela

O objetivo final deste tratamento é a formação de um HEO com estrutura espinela.

Essa estrutura cristalina específica é valorizada por sua estabilidade e funcionalidade. O oxigênio e o calor controlados garantem que o material se estabeleça nessa fase estável, em vez de se degradar em subprodutos instáveis ou permanecer parcialmente metálico.

Restrições Críticas do Processo

A Necessidade de Precisão

Este processo depende da sinergia entre temperatura e atmosfera.

Se a temperatura cair abaixo de 1000°C, a mobilidade atômica pode ser insuficiente para alcançar a estrutura espinela. Inversamente, se a atmosfera de oxigênio for impura, a oxidação pode ser incompleta, levando a defeitos estruturais ou fases mistas que carecem das propriedades funcionais desejadas.

Fazendo a Escolha Certa para Sua Síntese

Para garantir o processamento bem-sucedido do material, alinhe os parâmetros do seu forno com seus objetivos de material específicos:

- Se seu foco principal é Pureza de Fase: Garanta que seu suprimento de oxigênio seja estritamente controlado e puro para evitar oxidação incompleta ou contaminação.

- Se seu foco principal é Estabilidade Estrutural: Verifique se seu forno pode sustentar 1000°C sem flutuações para garantir o rearranjo atômico necessário para a estrutura espinela.

O sucesso na criação de óxidos de alta entropia reside no controle rigoroso do ambiente térmico e químico.

Tabela Resumo:

| Parâmetro do Processo | Requisito | Papel na Síntese |

|---|---|---|

| Atmosfera | Oxigênio Puro | Impulsiona a oxidação completa e elimina impurezas metálicas |

| Temperatura | 1000°C (Sustentada) | Fornece energia térmica para rearranjo atômico |

| Controle de Atmosfera | Alta Precisão | Previne defeitos estruturais e garante pureza de fase |

| Fase Final | Estrutura Espinela | Alcança estabilidade termodinâmica e propriedades funcionais |

Eleve Sua Pesquisa de Materiais com a KINTEK

Controle atmosférico preciso e estabilidade térmica são inegociáveis para a síntese bem-sucedida de óxidos de alta entropia. A KINTEK fornece sistemas líderes na indústria de Fornos Tubulares, a Vácuo e CVD projetados para manter os rigorosos ambientes de 1000°C+ e fluxos de gás puro que sua pesquisa exige.

Apoiados por P&D e fabricação especializados, nossos fornos de alta temperatura para laboratório são totalmente personalizáveis para atender às suas necessidades exclusivas de processamento de ligas. Garanta oxidação completa e estabilidade estrutural em cada lote.

Pronto para otimizar sua síntese? Entre em contato com a KINTEK hoje mesmo para uma solução personalizada!

Guia Visual

Referências

- Lenka Oroszová, Karel Saksl. Utilizing High-Capacity Spinel-Structured High-Entropy Oxide (CrMnFeCoCu)3O4 as a Graphite Alternative in Lithium-Ion Batteries. DOI: 10.3390/cryst14030218

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno de mufla para laboratório

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

As pessoas também perguntam

- Quais são as vantagens do têmpera a gás em relação aos métodos tradicionais? Obtenha um Tratamento Térmico Superior para Seus Materiais

- Como um forno de recozimento programável de alta temperatura melhora os filmes finos de AZO? Domine o controle da sua atmosfera

- Como funciona um forno de atmosfera controlada contínua? Desbloqueie a precisão de alto volume no processamento de materiais

- Como uma atmosfera inerte evita a oxidação? Proteja Materiais de Danos por Oxigênio

- Qual é a função de um forno de atmosfera tubular? Redução e Fabricação de Catalisador de Mn1/CeO2 de Precisão

- Qual é a importância de uma atmosfera controlada em um forno de retorta? Garanta Pureza e Precisão no Processamento Térmico

- Quais opções de método de aquecimento estão disponíveis em fornos de atmosfera tipo caixa experimentais? Escolha a Configuração Certa para o Seu Laboratório

- Por que uma atmosfera inerte é necessária para o recozimento de Mo6S8 a 1000°C? Garanta a Síntese de Cátodo de Alta Pureza