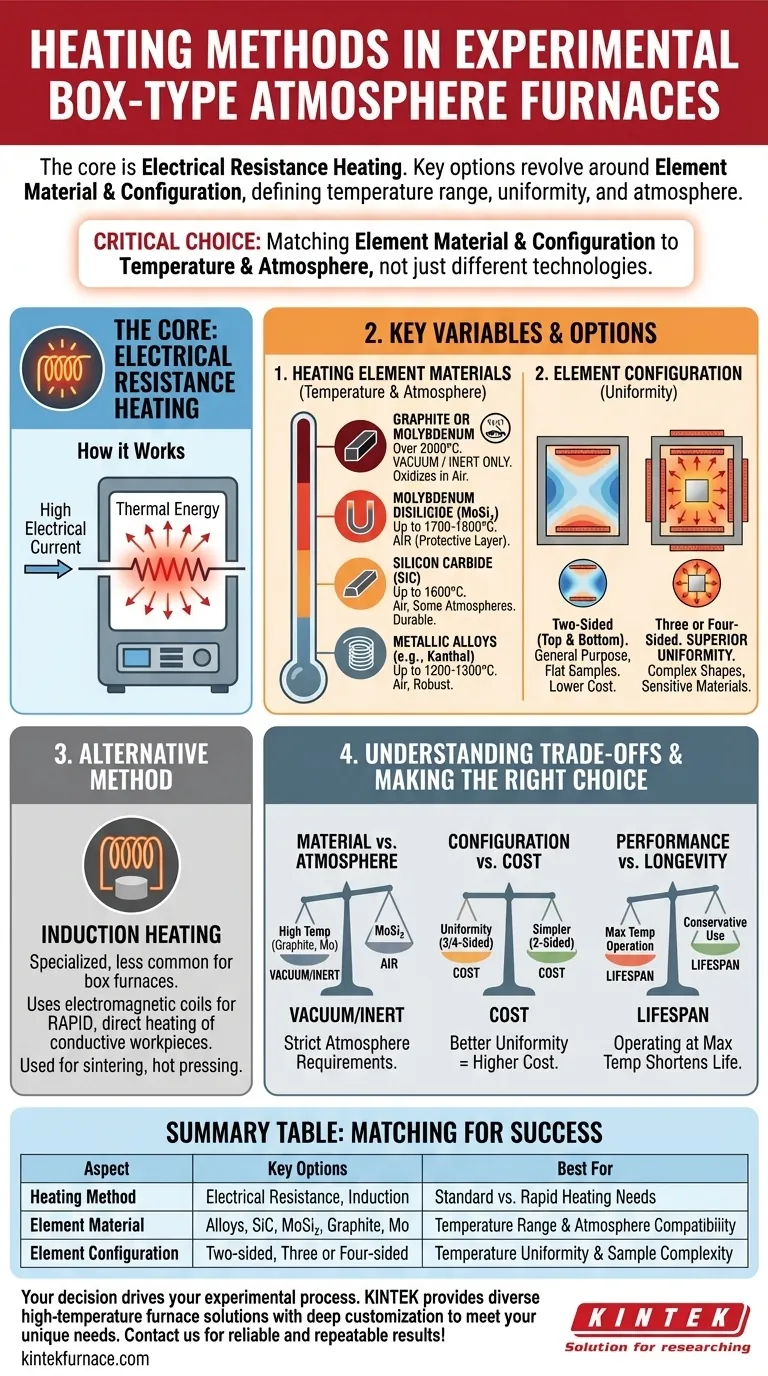

Em sua essência, os fornos de atmosfera tipo caixa experimentais dependem principalmente do aquecimento por resistência elétrica. As principais opções não são apenas sobre o método de aquecimento em si, mas sobre o material usado para os elementos de aquecimento e seu posicionamento físico dentro do forno, que juntos ditam a faixa de temperatura, a uniformidade e a compatibilidade atmosférica.

A escolha mais crítica que você fará não é entre tecnologias de aquecimento fundamentalmente diferentes, mas em adequar o material do elemento de aquecimento (por exemplo, grafite, molibdênio, SiC) e sua configuração (por exemplo, dupla face vs. três faces) aos seus requisitos específicos de temperatura e atmosfera de processamento.

O Método de Aquecimento Principal: Resistência Elétrica

Quase todos os fornos de atmosfera tipo caixa padrão operam usando o princípio da resistência elétrica. Este método é confiável, controlável e bem compreendido.

Como Funciona o Aquecimento por Resistência

O conceito é simples: uma alta corrente elétrica é passada através de um material especialmente projetado com alta resistência elétrica. Esta resistência faz com que o material, conhecido como elemento de aquecimento, fique extremamente quente, e ele então irradia essa energia térmica para a câmara do forno para aquecer sua amostra.

Materiais Comuns de Elementos de Aquecimento

O material do elemento de aquecimento é o fator mais importante que determina a temperatura máxima do forno e a compatibilidade atmosférica.

- Ligas Metálicas (por exemplo, Kanthal): Estas ligas de ferro-cromo-alumínio são comuns para aplicações de baixa temperatura, tipicamente até 1200-1300°C. São robustas e funcionam bem no ar.

- Carbeto de Silício (SiC): Os elementos de SiC são usados para trabalhos de média a alta temperatura, frequentemente até 1600°C. São duráveis e podem operar no ar e em algumas atmosferas controladas.

- Disilicieto de Molibdênio (MoSi₂): Estes são o padrão para aplicações de altíssima temperatura no ar, capazes de atingir 1700-1800°C. Eles formam uma camada protetora de sílica que previne a oxidação.

- Grafite ou Molibdênio: Estes elementos são usados para temperaturas muito altas (frequentemente acima de 2000°C), mas devem ser usados em vácuo ou em atmosfera inerte/redutora. Eles oxidarão rapidamente e falharão se operados no ar em altas temperaturas.

Compreendendo as Configurações dos Elementos de Aquecimento

Onde os elementos de aquecimento são colocados dentro do forno tem um impacto direto na uniformidade da temperatura em toda a câmara.

Aquecimento Dupla Face (Superior e Inferior)

Nesta configuração, os elementos são colocados apenas na parte superior e inferior da câmara de processamento. Este é um design mais simples e econômico, adequado para aplicações de uso geral ou processamento de amostras planas onde a distribuição vertical de calor é suficiente.

Aquecimento Tripla ou Quádrupla Face

Aqui, os elementos são colocados nas laterais, além da parte superior e inferior. Isso cria um ambiente de aquecimento mais homogêneo, envolvendo a amostra em calor de múltiplas direções.

Por Que a Configuração Importa para a Uniformidade

Uma configuração de aquecimento tripla ou quádrupla face reduz significativamente os gradientes térmicos e os "pontos frios" dentro do forno. Esta uniformidade de temperatura superior é crítica para processos que envolvem formas complexas, materiais sensíveis ou qualquer experimento onde cada parte da amostra deve estar exatamente na mesma temperatura.

Método Alternativo: Aquecimento por Indução

Embora menos comum para fornos de caixa de uso geral, o aquecimento por indução é um método distinto usado em sistemas mais especializados.

Como Funciona o Aquecimento por Indução

O aquecimento por indução usa bobinas eletromagnéticas para gerar um poderoso campo magnético de alta frequência. Quando um material condutor (como uma amostra de metal) é colocado dentro deste campo, ele induz correntes elétricas dentro do próprio material, fazendo com que ele aqueça rapidamente de dentro para fora.

Quando Considerar a Indução

Este método, frequentemente chamado de "aquecimento de média frequência", não é uma opção padrão para um forno de caixa típico. É usado em fornos especializados para aplicações como sinterização de metais ou prensagem a quente, onde o aquecimento direto e rápido da peça de trabalho condutora é o objetivo principal.

Compreendendo as Desvantagens

A seleção do sistema de aquecimento correto envolve o equilíbrio entre desempenho, custo e restrições operacionais.

Material do Elemento vs. Atmosfera

Esta é a desvantagem mais crítica. Elementos de alta temperatura como grafite e molibdênio puro oferecem um desempenho incrível, mas impõem um requisito rigoroso para vácuo ou atmosfera de gás inerte. Usá-los no ar levará a falha imediata. Por outro lado, elementos como MoSi₂ são projetados especificamente para uso em alta temperatura no ar.

Configuração vs. Custo

Um forno com aquecimento tripla ou quádrupla face fornecerá uniformidade de temperatura superior, mas será mais caro do que um modelo dupla face. Os elementos adicionais, as conexões de energia e os sistemas de controle aumentam o custo total.

Desempenho vs. Longevidade

Operar qualquer elemento de aquecimento consistentemente em sua temperatura máxima nominal absoluta encurtará sua vida útil. Para melhor longevidade e confiabilidade, é aconselhável selecionar um forno com uma classificação de temperatura máxima que esteja confortavelmente acima da sua temperatura de operação típica.

Fazendo a Escolha Certa para o Seu Objetivo

Sua decisão deve ser totalmente impulsionada pelas demandas do seu processo experimental.

- Se o seu foco principal é a máxima uniformidade de temperatura: Opte por um forno com aquecimento tripla ou quádrupla face para minimizar os gradientes térmicos em sua amostra.

- Se o seu foco principal é a operação em alta temperatura (acima de 1600°C) em uma atmosfera de ar: Priorize fornos com elementos de aquecimento de disilicieto de molibdênio (MoSi₂).

- Se você está trabalhando sob vácuo ou atmosfera inerte em temperaturas muito altas: Certifique-se de que o material do elemento de aquecimento escolhido, como grafite ou molibdênio, seja especificado para esse ambiente.

- Se o seu foco principal é recozimento de uso geral abaixo de 1200°C: Uma configuração mais simples de dupla face com elementos de liga metálica é frequentemente uma solução confiável e econômica.

Em última análise, combinar o material do elemento de aquecimento e sua configuração ao seu material e processo térmico específicos é a chave para alcançar resultados experimentais confiáveis e repetíveis.

Tabela Resumo:

| Aspecto | Principais Opções | Melhor Para |

|---|---|---|

| Método de Aquecimento | Resistência Elétrica, Indução | Necessidades de aquecimento padrão vs. rápido |

| Material do Elemento | Ligas Metálicas, SiC, MoSi₂, Grafite, Molibdênio | Faixa de temperatura e compatibilidade atmosférica |

| Configuração do Elemento | Dupla face, Tripla ou Quádrupla face | Uniformidade de temperatura e complexidade da amostra |

Com dificuldades para selecionar a configuração de aquecimento perfeita para seus experimentos? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, de Tubo, Rotativos, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos — garantindo desempenho ideal, longevidade e eficiência de custo. Deixe-nos ajudá-lo a alcançar resultados confiáveis e repetíveis —entre em contato conosco hoje para discutir suas necessidades!

Guia Visual

Produtos relacionados

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior

- Qual é a importância do nitrogênio em fornos com atmosfera controlada? Desbloqueie o Tratamento Térmico Aprimorado e o Endurecimento de Superfície

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material

- Por que o controle de umidade é crítico no tratamento térmico em atmosfera inerte? Prevenir Oxidação e Garantir a Integridade do Material

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material