A importância fundamental de uma atmosfera controlada em um forno de retorta é criar um ambiente quimicamente isolado e altamente estável para o processamento térmico. Ao usar um vaso selado — a retorta — ele separa fisicamente o material dos elementos de aquecimento e do ar externo, prevenindo oxidação, contaminação e outras reações indesejadas que degradariam o produto final.

Um forno de retorta não é simplesmente uma ferramenta para aquecimento; é um sistema para controle ambiental preciso. Seu design selado oferece um nível superior de pureza atmosférica e eficiência de gás, o que é essencial para tratamentos de materiais de alta especificação onde a qualidade do produto é primordial.

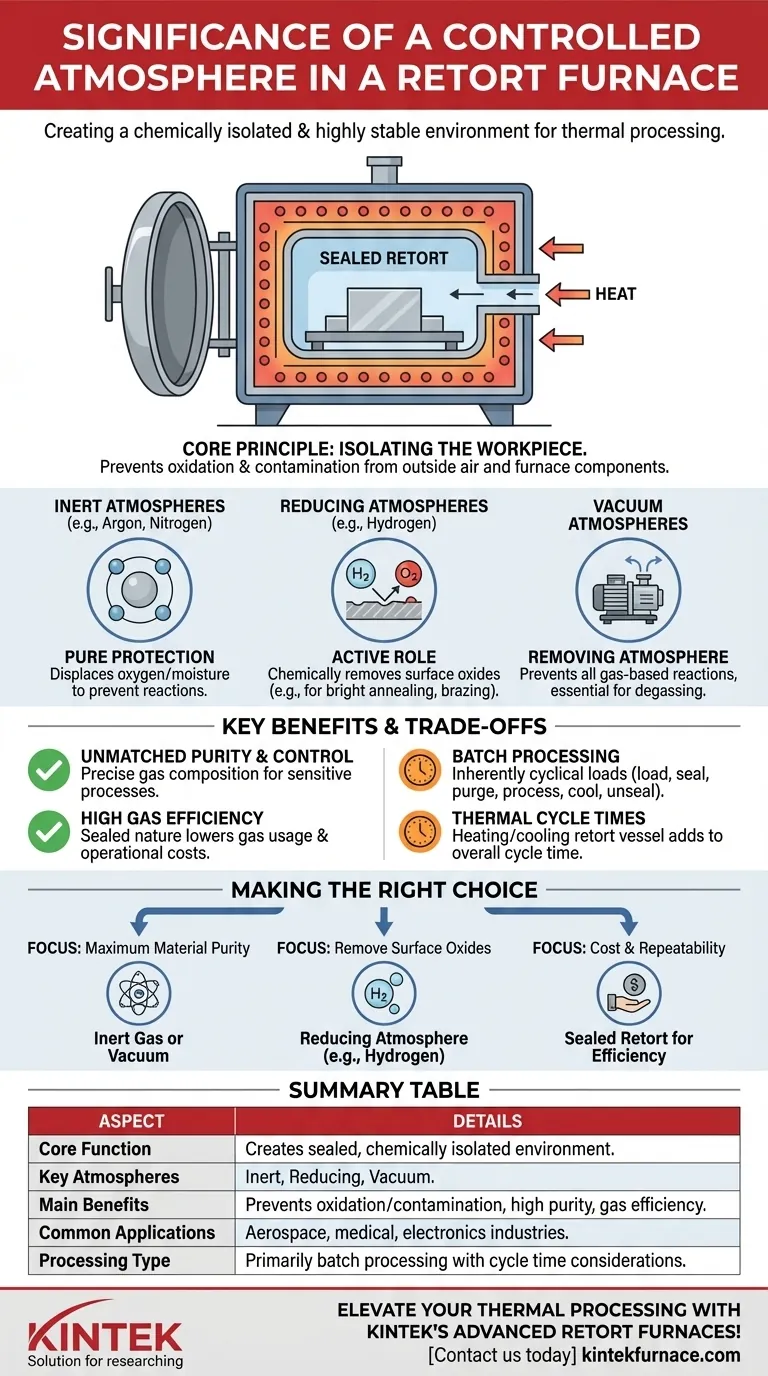

O Princípio Central: Isolando a Peça de Trabalho

A vantagem única de um forno de retorta vem de sua filosofia de design central: separação total do ambiente de processo do sistema de aquecimento.

O Papel da Retorta Selada

A "retorta" é uma câmara selada, tipicamente feita de uma liga de alta temperatura ou cerâmica, que contém o material sendo processado. Esta câmara é então colocada dentro do corpo principal do forno para ser aquecida externamente.

Esta barreira física é a chave. Ela isola o espaço de trabalho interno dos elementos de aquecimento do forno, do isolamento e do ar ambiente da fábrica.

Prevenindo Reações Indesejadas

Ao criar um ambiente selado, o forno de retorta previne diretamente as duas fontes mais comuns de falha do produto durante o tratamento térmico: oxidação do ar ambiente e contaminação dos componentes do forno.

Isso garante que as propriedades químicas e físicas do material sejam alteradas apenas pelo processo térmico pretendido, e não por reações aleatórias e descontroladas.

Como as Atmosferas Atingem Resultados Específicos

A "atmosfera controlada" é o gás ou vácuo específico intencionalmente introduzido na retorta selada para alcançar um resultado químico desejado.

Atmosferas Inertes (por exemplo, Argônio, Nitrogênio)

Uma atmosfera inerte é usada para pura proteção. Gases como o argônio não reagem com o material sendo aquecido.

Seu propósito é simplesmente deslocar todo o oxigênio e umidade, criando um ambiente neutro que impede a ocorrência de oxidação e outras reações.

Atmosferas Redutoras (por exemplo, Hidrogênio)

Uma atmosfera redutora desempenha um papel mais ativo. Gases como o hidrogênio reagirão quimicamente e removerão óxidos da superfície do material.

Isso é crítico para processos como o recozimento brilhante ou a brasagem, onde uma superfície perfeitamente limpa e livre de óxidos é necessária para as propriedades finais do material ou para uma forte ligação metalúrgica.

Atmosferas de Vácuo

Remover completamente a atmosfera é outro método poderoso de controle. O processamento sob vácuo é ideal para prevenir todas as reações baseadas em gás e é essencial para processos como a desgaseificação, onde os gases aprisionados devem ser removidos do próprio material.

Compreendendo os Principais Benefícios e Desvantagens

Embora poderoso, o design da retorta possui vantagens específicas e considerações práticas que influenciam sua adequação para um determinado processo.

Benefício: Pureza e Controle Incomparáveis

Como a retorta é um sistema fechado e selado, ela permite um controle extremamente preciso sobre a composição do gás. Isso é crítico para processos sensíveis nas indústrias aeroespacial, médica e eletrônica, onde mesmo quantidades mínimas de contaminação podem causar falha.

Benefício: Alta Eficiência de Gás

A natureza selada da retorta significa que, uma vez estabelecida a atmosfera desejada, muito pouco gás é necessário para mantê-la. Isso resulta em menor consumo de atmosfera e custos operacionais significativamente reduzidos em comparação com fornos contínuos que exigem purga constante para manter os contaminantes fora.

Consideração: Processamento em Lotes

Os fornos de retorta são mais comumente usados para processamento em lotes. A necessidade de carregar, selar, purgar, processar, resfriar e deslacrar a câmara torna-o inerentemente cíclico. Embora existam designs de retorta contínua, a retorta clássica é otimizada para tratar cargas individuais.

Consideração: Tempos de Ciclo Térmico

O próprio vaso da retorta possui massa térmica e deve ser aquecido e resfriado junto com a carga de trabalho. Isso pode, por vezes, levar a tempos de ciclo geral mais longos em comparação com a colocação de uma peça diretamente em uma zona de forno já quente.

Fazendo a Escolha Certa para o Seu Processo

Seu objetivo de processo específico determinará se um forno de retorta é a ferramenta apropriada e qual atmosfera é necessária.

- Se seu foco principal é a máxima pureza do material e a prevenção de qualquer reação superficial: Um forno de retorta com um gás inerte de alta pureza (como argônio) ou vácuo é a escolha definitiva.

- Se seu foco principal é remover óxidos de superfície existentes para um acabamento "brilhante": Uma retorta com uma atmosfera redutora contendo hidrogênio é necessária para alcançar a reação química desejada.

- Se seu foco principal é o custo operacional e a repetibilidade do processo: O baixo consumo de gás e o controle ambiental excepcional de uma retorta selada oferecem economias significativas a longo prazo e estabilidade do processo.

Em última análise, um forno de retorta oferece o mais alto grau de controle atmosférico, tornando-o uma ferramenta essencial para processos onde a integridade do material não pode ser comprometida.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Função Principal | Cria um ambiente selado e quimicamente isolado para processamento térmico preciso. |

| Principais Atmosferas | Inerte (por exemplo, Argônio, Nitrogênio), Redutora (por exemplo, Hidrogênio), Vácuo. |

| Principais Benefícios | Previne oxidação e contaminação, garante alta pureza e oferece eficiência de gás. |

| Aplicações Comuns | Recozimento brilhante, brasagem, desgaseificação nas indústrias aeroespacial, médica e eletrônica. |

| Tipo de Processamento | Principalmente processamento em lotes com considerações sobre os tempos de ciclo. |

Eleve seu processamento térmico com os avançados fornos de retorta da KINTEK! Aproveitando a excepcional P&D e fabricação interna, fornecemos a diversos laboratórios soluções sob medida, incluindo Fornos Mufla, Tubo, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com suas necessidades experimentais únicas, entregando pureza, eficiência e economia incomparáveis. Entre em contato conosco hoje para discutir como nossas soluções de fornos de alta temperatura podem otimizar seus processos e salvaguardar a integridade do material!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Quais são os principais gases inertes usados em fornos a vácuo? Otimize Seu Processo de Tratamento Térmico

- Como o argônio e o nitrogênio protegem as amostras em fornos a vácuo? Otimize Seu Processo Térmico com o Gás Certo

- Quais são algumas aplicações específicas de fornos de atmosfera na indústria cerâmica? Aumente a Pureza e o Desempenho

- Como muda a faixa de pressão sob condições de vácuo em um forno de caixa com atmosfera? Explore as Mudanças Chave para o Processamento de Materiais

- Como um sistema de controle de fluxo de gás misto mantém a estabilidade durante a nitretação a alta temperatura? Razões Precisas de Gás