Para alcançar a integridade mecânica exigida para aplicações industriais, a sinterização de aço metalúrgico em pó requer um forno de esteira contínua com atmosfera controlada. Esta configuração específica garante um ambiente térmico estável — tipicamente em torno de 1125°C — enquanto utiliza gases redutores como Hidrogênio e Nitrogênio para eliminar o oxigênio, prevenindo a oxidação e permitindo que as partículas metálicas se fundam através da difusão molecular.

Ponto Principal: Um forno de esteira contínua fornece a estabilidade térmica e a proteção química necessárias para transformar compactos de pó porosos em componentes de aço densos e de alta resistência, facilitando a formação de "pescoços de sinterização" sem a interferência de óxidos metálicos.

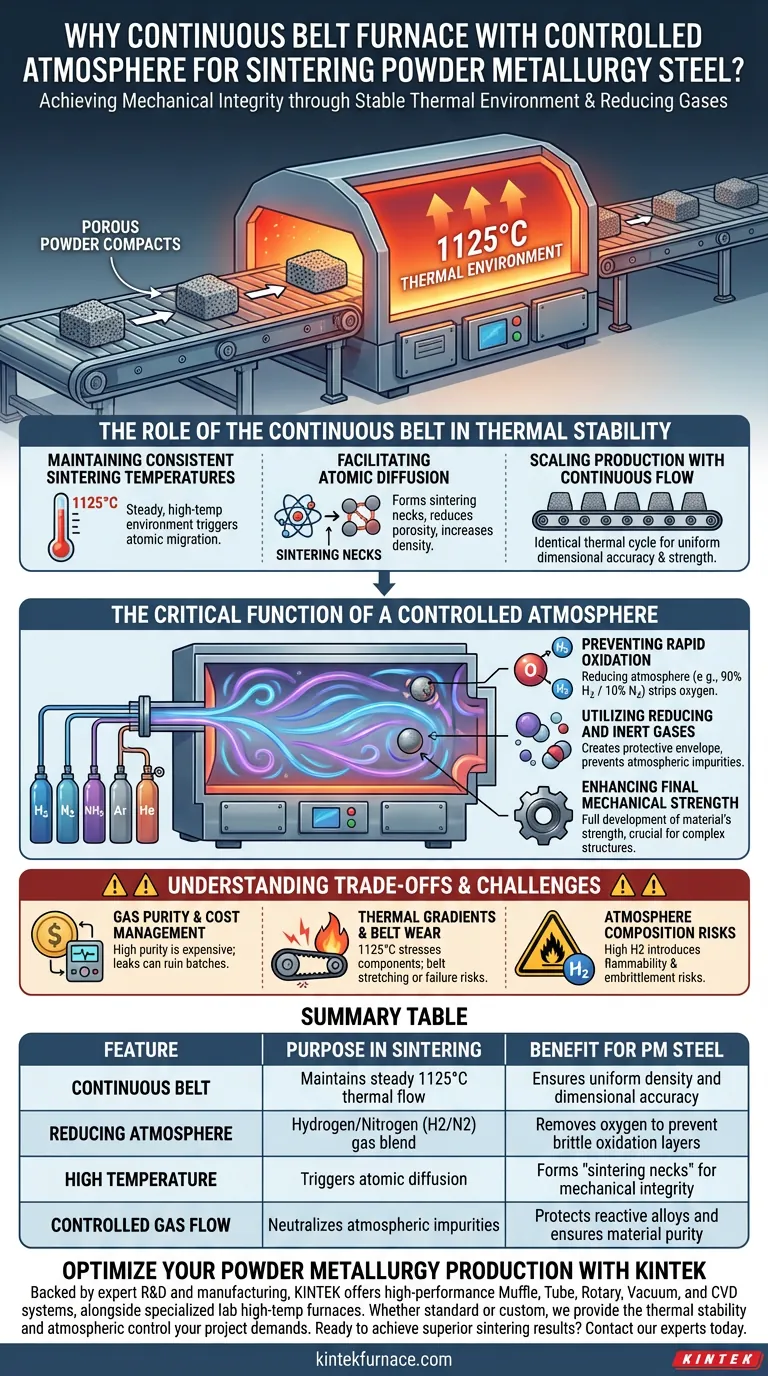

O Papel da Esteira Contínua na Estabilidade Térmica

Manutenção de Temperaturas de Sinterização Consistentes

Um forno de esteira contínua é projetado para manter um ambiente de alta temperatura estável, frequentemente calibrado para 1125°C. Essa estabilidade é vital porque a sinterização depende de energia térmica precisa para desencadear a migração de átomos através das fronteiras das partículas.

Facilitação da Difusão Atômica

Nessas temperaturas elevadas, as partículas de aço sofrem um fenômeno de transferência de material conhecido como difusão. À medida que os átomos se movem, eles formam "pescoços de sinterização" entre os grãos individuais do pó, o que gradualmente reduz a porosidade da peça e aumenta sua densidade.

Escalando a Produção com Fluxo Contínuo

Ao contrário dos processos em batelada, um forno de esteira permite um fluxo contínuo de componentes através de várias zonas de aquecimento. Isso garante que cada peça experimente um ciclo térmico idêntico, o que é crucial para manter a precisão dimensional e a resistência mecânica uniforme em grandes volumes de produção.

A Função Crítica de uma Atmosfera Controlada

Prevenção de Oxidação Rápida

O aço em alta temperatura é extremamente reativo ao oxigênio; sem uma atmosfera controlada, o metal oxidaria instantaneamente, criando uma camada quebradiça que impede a ligação. Ao usar uma atmosfera redutora — frequentemente uma mistura de 90% H2 e 10% N2 — o forno remove ativamente o oxigênio da superfície do metal.

Utilização de Gases Redutores e Inertes

Além das misturas de hidrogênio-nitrogênio, alguns processos utilizam amônia decomposta (NH3) ou gases nobres como Argônio e Hélio. Esses gases criam um envelope protetor que garante que o processo de ligação metalúrgica permaneça livre de contaminação por impurezas atmosféricas.

Melhora da Resistência Mecânica Final

Ao eliminar o oxigênio e promover um ambiente limpo, a atmosfera permite o pleno desenvolvimento da resistência mecânica final do material. Isso é especialmente importante para estruturas complexas, como espumas porosas ou componentes automotivos sob alto estresse, onde a ligação interna é a principal fonte de durabilidade.

Compreendendo os Compromissos e Desafios

Pureza do Gás e Gerenciamento de Custos

Manter uma atmosfera redutora de alta pureza é caro e requer sistemas de monitoramento sofisticados. Qualquer vazamento ou queda na qualidade do gás pode levar à descarbonetação superficial ou oxidação, potencialmente arruinando um lote de produção inteiro.

Gradientes Térmicos e Desgaste da Esteira

Operar a 1125°C impõe um estresse significativo nos componentes internos do forno e na própria esteira. A ciclagem térmica constante ou a carga irregular podem levar ao alongamento da esteira ou falha mecânica, necessitando de manutenção regular e calibração precisa da velocidade de transporte.

Riscos da Composição da Atmosfera

O uso de altas concentrações de Hidrogênio (H2) introduz riscos de segurança, incluindo inflamabilidade e potencial fragilização por hidrogênio se não for gerenciado corretamente. Os engenheiros devem equilibrar a reatividade química da atmosfera com os requisitos específicos da liga do pó de aço que está sendo processado.

Fazendo a Escolha Certa para Seu Objetivo

Ao selecionar um ambiente de sinterização, seus requisitos específicos de material e volume de produção devem ditar a configuração do forno e a escolha da atmosfera.

- Se seu foco principal é a consistência em alto volume: Um forno de esteira contínua é o padrão da indústria para garantir que cada peça atinja a densidade necessária através de exposição térmica uniforme.

- Se seu foco principal é a prevenção da oxidação superficial: Priorize uma atmosfera redutora usando H2/N2 ou amônia decomposta para garantir a difusão limpa de partícula para partícula.

- Se seu foco principal são ligas especializadas ou reativas: Considere uma atmosfera controlada usando gases inertes como Argônio ou até mesmo sinterização a vácuo para evitar reações químicas indesejadas em altas temperaturas.

Ao dominar o equilíbrio entre energia térmica e proteção química, você pode transformar de forma confiável pós metálicos soltos em componentes de aço de alto desempenho.

Tabela Resumo:

| Característica | Propósito na Sinterização | Benefício para Aço PM |

|---|---|---|

| Esteira Contínua | Mantém fluxo térmico estável de 1125°C | Garante densidade uniforme e precisão dimensional |

| Atmosfera Redutora | Mistura de gases Hidrogênio/Nitrogênio (H2/N2) | Remove oxigênio para prevenir camadas de oxidação quebradiças |

| Alta Temperatura | Desencadeia a difusão atômica | Forma "pescoços de sinterização" para integridade mecânica |

| Fluxo de Gás Controlado | Neutraliza impurezas atmosféricas | Protege ligas reativas e garante pureza do material |

Otimize Sua Produção de Metalurgia em Pó com a KINTEK

Não deixe que a oxidação ou o aquecimento inconsistente comprometam sua resistência mecânica. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de alta performance de Muffle, Tubo, Rotativo, Vácuo e CVD, além de fornos de alta temperatura especializados para laboratório. Se você precisa de soluções padrão de forno de esteira ou sistemas personalizáveis para requisitos de ligas exclusivas, fornecemos a estabilidade térmica e o controle atmosférico que seu projeto exige.

Pronto para obter resultados superiores de sinterização? Entre em contato com nossos especialistas hoje mesmo para discutir suas necessidades de fornos personalizados.

Guia Visual

Referências

- František Nový, Miloš Mičian. The Influence of Induction Hardening, Nitriding and Boronising on the Mechanical Properties of Conventional and Sintered Steels. DOI: 10.3390/coatings14121602

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Como um forno de retorta controla a atmosfera? Domine o Tratamento Térmico de Precisão para Resultados Superiores

- Quais recursos são importantes ao selecionar um forno ou estufa de atmosfera inerte? Garanta Pureza e Eficiência para o Seu Laboratório

- Como os fornos de atmosfera são aplicados na preparação de materiais ópticos? Aumentando a Clareza e o Desempenho

- Como um forno de recozimento programável de alta temperatura melhora os filmes finos de AZO? Domine o controle da sua atmosfera

- Quais são as vantagens técnicas de um Forno Vertical de Zero Reformo? Revolucione a Produção de DRI Verde Hoje

- Quais materiais são compatíveis com fornos de atmosfera de baixo vácuo? Ideal para Tratamento Térmico Custo-Efetivo

- Por que uma atmosfera redutora é importante? Prevenir a Oxidação para um Processamento Superior de Materiais

- Um vácuo sozinho é suficiente para prevenir a oxidação em fornos? Descubra o papel crítico do controle da atmosfera