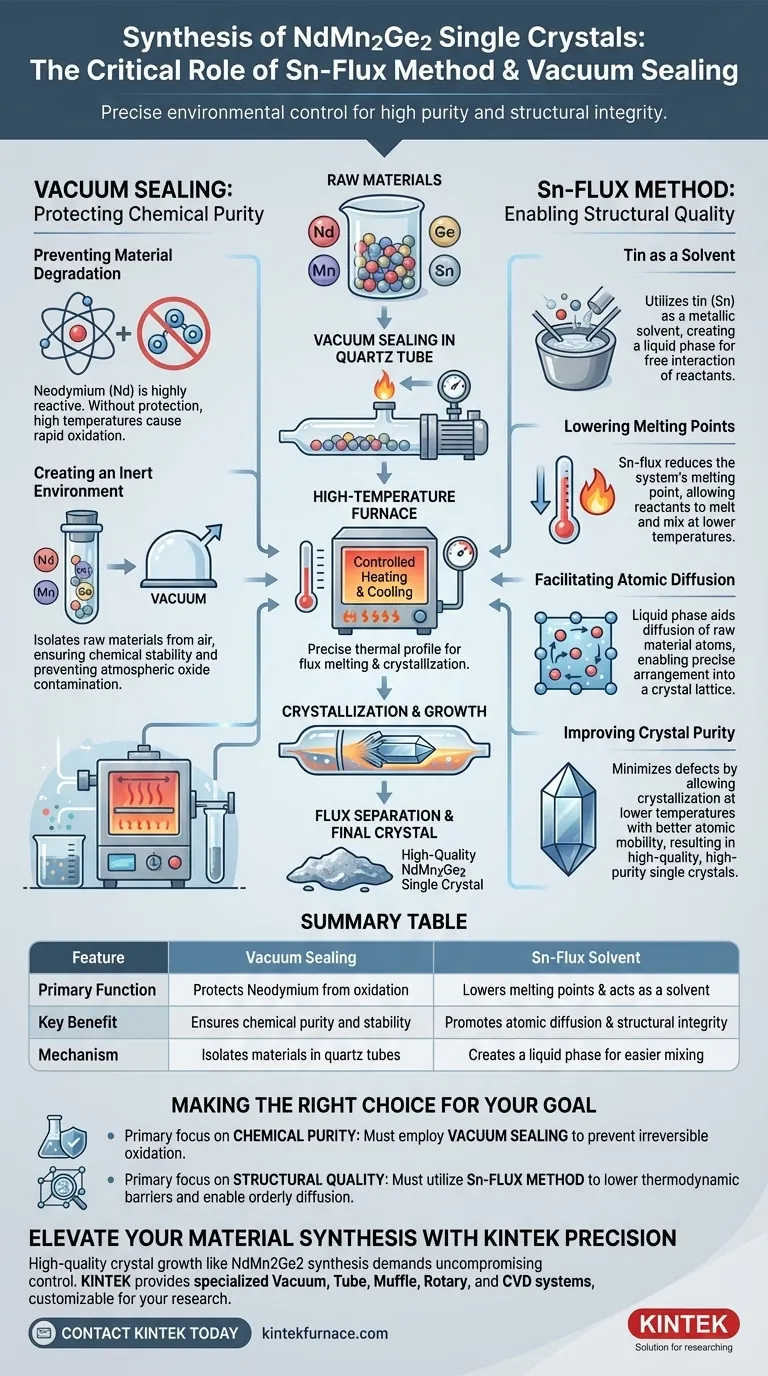

A síntese de cristais únicos de NdMn2Ge2 de alta qualidade requer controle ambiental preciso para garantir pureza e integridade estrutural. A selagem a vácuo é estritamente necessária para prevenir a oxidação do componente Neodímio (Nd) altamente reativo. Enquanto isso, o método de fluxo de Sn é empregado para diminuir a temperatura de operação e criar um ambiente líquido que promove o crescimento de cristais de alta pureza e sem defeitos.

A criação de cristais de NdMn2Ge2 é um equilíbrio entre proteção química e controle termodinâmico. A selagem a vácuo protege elementos de terras raras reativos da atmosfera, enquanto o fluxo de estanho (Sn) atua como um solvente para facilitar a difusão atômica e a cristalização em temperaturas gerenciáveis.

O Papel Crítico da Selagem a Vácuo

Prevenindo a Degradação do Material

O Neodímio (Nd) é um elemento de terra rara altamente reativo com o oxigênio. Sem proteção, as altas temperaturas necessárias para a síntese causariam oxidação rápida.

Criando um Ambiente Inerte

A selagem a vácuo das matérias-primas em tubos de quartzo as isola completamente do ar. Isso garante que a composição química permaneça estável e que o cristal final não seja contaminado por óxidos atmosféricos.

A Mecânica do Método de Fluxo de Sn

Estanho como Solvente

O método de fluxo de Sn utiliza estanho (Sn) para atuar como um solvente metálico para as matérias-primas. Isso cria um ambiente de fase líquida onde os reagentes podem interagir mais livremente do que fariam em estado sólido.

Diminuindo os Pontos de Fusão

Uma vantagem principal deste método é a redução do ponto de fusão do sistema. A presença do fluxo de estanho permite que os reagentes derretam e se misturem em temperaturas mais baixas do que seria necessário para a fusão direta dos componentes individuais.

Facilitando a Difusão Atômica

A fase líquida fornecida pelo estanho derretido é crucial para a qualidade do cristal. Ela permite uma difusão mais fácil dos átomos das matérias-primas, permitindo que eles se organizem em uma rede cristalina distinta com maior precisão.

Melhorando a Pureza do Cristal

Ao permitir que a cristalização ocorra em temperaturas mais baixas com melhor mobilidade atômica, o método de fluxo de Sn minimiza defeitos. Este processo é fundamental para produzir cristais únicos de alta qualidade e alta pureza.

Entendendo os Compromissos

Complexidade vs. Qualidade

Embora métodos de síntese direta possam ser mais rápidos, eles frequentemente falham em produzir cristais únicos de qualidade suficiente para este material específico. Os métodos de fluxo de Sn e selagem a vácuo adicionam etapas de processamento, mas são investimentos necessários para evitar defeitos e impurezas.

Separação do Fluxo

O uso de um fluxo introduz um material adicional (estanho) no processo. O sucesso deste método depende do fluxo auxiliar a reação sem se tornar um contaminante permanente e indesejado na estrutura cristalina final.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir a síntese bem-sucedida de NdMn2Ge2, você deve priorizar a função específica de cada técnica:

- Se o seu foco principal é a Pureza Química: Você deve empregar a selagem a vácuo para prevenir a oxidação irreversível do Neodímio.

- Se o seu foco principal é a Qualidade Estrutural: Você deve utilizar o método de fluxo de Sn para diminuir as barreiras termodinâmicas e permitir a difusão ordenada dos átomos em uma rede de cristal único.

Ao combinar um ambiente a vácuo isolado com um processo de crescimento assistido por fluxo, você garante a produção de cristais únicos que são quimicamente puros e estruturalmente sólidos.

Tabela Resumo:

| Característica | Método: Selagem a Vácuo | Método: Solvente de Fluxo de Sn |

|---|---|---|

| Função Primária | Protege o Neodímio da oxidação | Diminui pontos de fusão e atua como solvente |

| Benefício Chave | Garante pureza e estabilidade química | Promove difusão atômica e integridade estrutural |

| Mecanismo | Isola materiais em tubos de quartzo | Cria uma fase líquida para mistura mais fácil |

| Resultado | Matérias-primas sem óxido | Cristais únicos de alta qualidade e sem defeitos |

Eleve a Sua Síntese de Materiais com Precisão KINTEK

O crescimento de cristais de alta qualidade, como a síntese de NdMn2Ge2, exige controle térmico e atmosférico intransigente. A KINTEK fornece o equipamento especializado necessário para dominar esses processos complexos. Apoiados por P&D especializado e fabricação de classe mundial, oferecemos uma linha abrangente de sistemas a Vácuo, de Tubo, Mufla, Rotativos e CVD, todos totalmente personalizáveis para atender aos seus requisitos específicos de pesquisa ou produção.

Seja trabalhando com elementos de terras raras reativos ou métodos de fluxo avançados, nossos fornos de alta temperatura fornecem a estabilidade e a integridade do vácuo que seu laboratório necessita. Entre em contato com a KINTEK hoje para discutir sua solução de forno personalizada e garantir que sua próxima síntese seja um sucesso.

Guia Visual

Referências

- Samuel K. Treves, Valerio Scagnoli. Investigating skyrmion stability and core polarity reversal in NdMn2Ge2. DOI: 10.1038/s41598-024-82114-2

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Quais são as vantagens técnicas de usar uma estufa de secagem a vácuo para pós de eletrocatalisadores? Guia de Secagem Pt/HCCP

- Que tipos de componentes são tipicamente processados usando cementação a vácuo? Aumente a Durabilidade de Engrenagens, Eixos e Muito Mais

- Quais vantagens de manutenção os fornos a vácuo de múltiplas câmaras oferecem? Aumente o Tempo de Funcionamento e Estenda a Vida Útil

- Como a velocidade de resfriamento afeta o processo de sinterização a vácuo? Otimize as Propriedades do Material e Previne Defeitos

- Que combinação de bombas é tipicamente usada para fornos de sinterização a vácuo? Aumente a Eficiência com Bombas de Palhetas Rotativas e Roots

- Qual é um dos usos mais importantes dos fornos de tratamento térmico a vácuo na indústria aeroespacial? Alcançar Resistência Superior em Ligas de Aeronaves

- Como um forno a vácuo vertical facilita a fabricação de fios de MgB2? Domine os Processos Internos de Revestimento de Magnésio

- Qual é a diferença entre endurecimento e endurecimento a vácuo? Obtenha Peças Metálicas Superiores e Limpas