Em resumo, a velocidade de resfriamento na sinterização a vácuo é um parâmetro de controle crítico que determina diretamente a microestrutura final, as propriedades mecânicas e a integridade dimensional da peça acabada. Enquanto os estágios precedentes de aquecimento e manutenção criam a densidade da peça, o estágio de resfriamento fixa suas características finais, como dureza, resistência e resistência a rachaduras.

A fase de resfriamento não é um passo final passivo; é um processo de engenharia ativo. Controlar a taxa de resfriamento permite adaptar precisamente as propriedades finais do material, transformando um componente padrão em um otimizado para um requisito de desempenho específico.

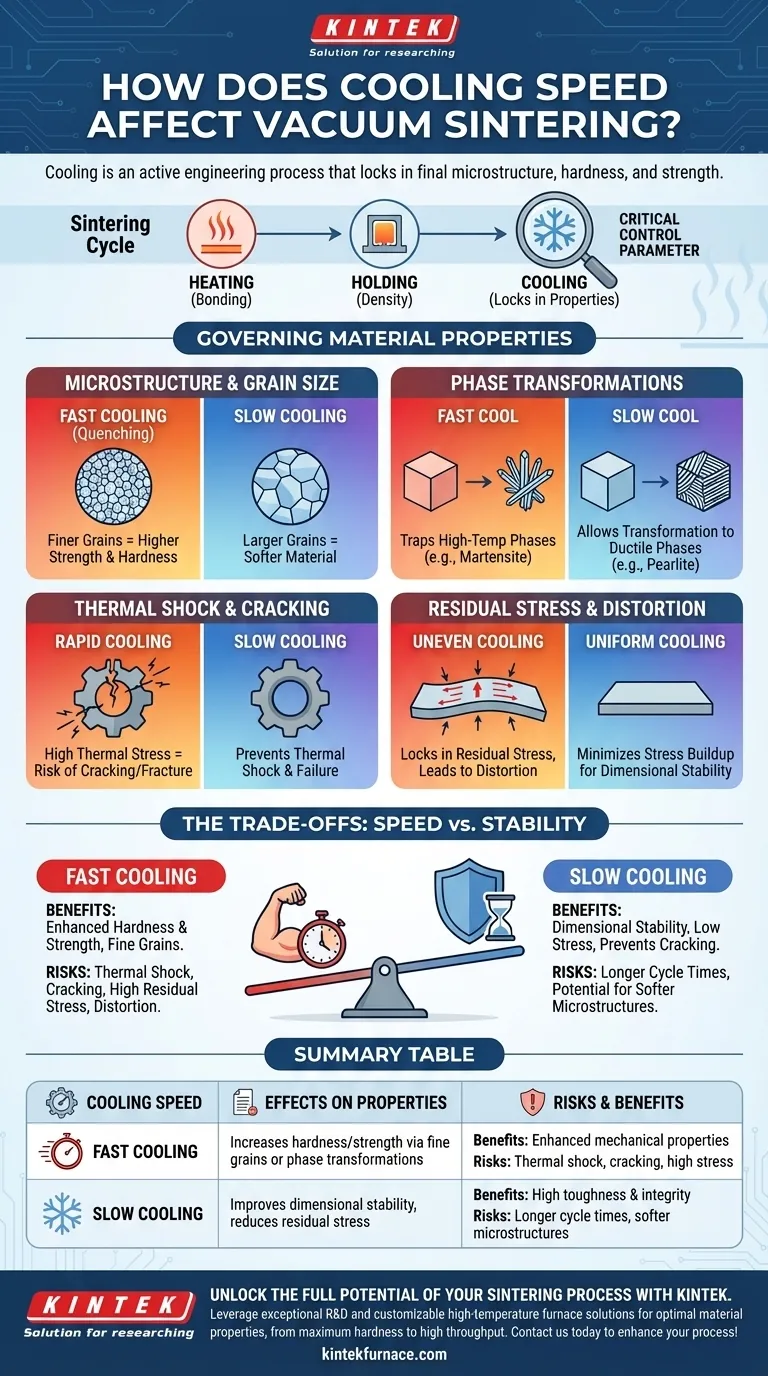

O Papel do Resfriamento no Ciclo de Sinterização

O processo de sinterização a vácuo consiste em várias etapas distintas: carregamento do material, evacuação do forno, aquecimento a uma temperatura específica, manutenção a essa temperatura e, finalmente, resfriamento de volta à temperatura ambiente.

Enquanto o aquecimento e a manutenção são responsáveis por ligar as partículas do material e aumentar a densidade, o estágio de resfriamento solidifica a estrutura e define seu estado final. A taxa na qual isso acontece tem efeitos profundos no componente.

Como a Taxa de Resfriamento Governa as Propriedades do Material

A velocidade de resfriamento é, sem dúvida, tão importante quanto a própria temperatura de sinterização. Ela influencia vários resultados chave, cada um dos quais deve ser cuidadosamente gerenciado.

Controle da Microestrutura e Tamanho de Grão

Durante a fase de "manutenção" em altas temperaturas, os grãos cristalinos do material tendem a crescer. Uma taxa de resfriamento lenta permite que esse crescimento continue por mais tempo, resultando em grãos maiores.

Por outro lado, uma taxa de resfriamento rápida (muitas vezes chamada de têmpera) "congela" a microestrutura mais rapidamente, resultando em grãos menores. Estruturas de grãos mais finas geralmente levam a maior resistência e dureza na peça final.

Gerenciamento de Transformações de Fase

Para muitas ligas, especialmente aços e ligas de titânio, a velocidade de resfriamento dita qual fase cristalina está presente à temperatura ambiente.

Um resfriamento rápido pode reter uma fase de alta temperatura, como a austenita se transformando em martensita dura no aço. Um resfriamento lento permite que o material se transforme em fases mais macias e dúcteis, como ferrita e perlita. Esse controle é fundamental para o tratamento térmico.

Prevenção de Choque Térmico e Rachaduras

Quando uma peça é resfriada muito rapidamente, sua superfície externa resfria e contrai mais rápido que seu núcleo. Essa diferença de contração cria uma imensa tensão interna.

Se essa tensão térmica exceder a resistência do material, causará falha catastrófica na forma de rachaduras ou fraturas. Este é um risco primário de resfriamento rápido e descontrolado.

Minimização de Tensão Residual e Distorção

Mesmo que a peça não rache, o resfriamento irregular pode fixar uma tensão residual significativa. Essas tensões internas podem levar à distorção ou empenamento da peça ao longo do tempo e podem criar pontos fracos que podem causar falha prematura quando o componente é colocado em serviço.

Uma taxa de resfriamento controlada e mais lenta permite que toda a peça resfrie de forma mais uniforme, reduzindo drasticamente o acúmulo de tensão residual.

Compreendendo as Compensações: Velocidade vs. Estabilidade

A escolha de uma taxa de resfriamento é um ato de equilíbrio entre alcançar as propriedades desejadas, manter a integridade da peça e otimizar a eficiência da produção. Não existe uma velocidade "melhor" única; é sempre uma compensação.

O Risco do Resfriamento Rápido

O principal benefício do resfriamento rápido é o potencial para maior dureza e resistência através de estruturas de grãos finos ou transformações de fase específicas.

No entanto, os riscos são significativos: uma alta probabilidade de choque térmico, rachaduras, distorção da peça e alta tensão residual. Requer um resfriamento altamente uniforme, o que pode ser difícil de conseguir em um forno a vácuo.

As Desvantagens do Resfriamento Lento

O resfriamento lento é o caminho mais seguro para garantir a estabilidade dimensional e prevenir rachaduras. Ele produz um componente com baixa tensão interna.

A principal desvantagem é o tempo de ciclo. Um resfriamento lento pode adicionar horas ou até dias ao processo de fabricação, reduzindo o rendimento do forno e aumentando os custos operacionais. Também pode resultar em uma microestrutura (por exemplo, grãos grandes) que é muito macia ou não atende às especificações de resistência exigidas.

Selecionando a Estratégia de Resfriamento Correta

Sua escolha de velocidade de resfriamento deve ser ditada inteiramente pelo objetivo final para seu componente. O processo deve ser adaptado ao material e ao resultado desejado.

- Se seu foco principal é maximizar a dureza e a resistência: Use a taxa de resfriamento controlada mais rápida que seu material pode tolerar sem rachaduras para alcançar uma microestrutura de grãos finos ou de fase dura específica.

- Se seu foco principal é garantir a estabilidade dimensional e a tenacidade: Use uma taxa de resfriamento lenta, deliberada e uniforme para minimizar a tensão residual e prevenir qualquer risco de choque térmico.

- Se seu foco principal é a alta produção em volume: Experimente para encontrar a taxa de resfriamento mais rápida possível que não comprometa as propriedades mecânicas críticas ou a integridade de sua peça.

Em última análise, tratar a fase de resfriamento como uma ferramenta de engenharia precisa é o que separa resultados aceitáveis de resultados excepcionais.

Tabela Resumo:

| Velocidade de Resfriamento | Efeitos nas Propriedades do Material | Riscos e Benefícios |

|---|---|---|

| Resfriamento Rápido | Aumenta a dureza e a resistência através de grãos finos ou transformações de fase (ex: martensita no aço) | Benefícios: Propriedades mecânicas aprimoradas; Riscos: Choque térmico, rachaduras, alta tensão residual |

| Resfriamento Lento | Melhora a estabilidade dimensional, reduz a tensão residual e previne rachaduras | Benefícios: Alta tenacidade e integridade; Riscos: Tempos de ciclo mais longos, potencial para microestruturas mais macias |

Desbloqueie o Potencial Total do Seu Processo de Sinterização com KINTEK

Com dificuldades em equilibrar a velocidade de resfriamento para propriedades ideais do material em sua sinterização a vácuo? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos, incluindo Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo & Atmosfera e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais únicos. Seja seu objetivo dureza máxima, estabilidade dimensional ou alto rendimento, nossa experiência garante que você obtenha resultados superiores sem defeitos.

Entre em contato conosco hoje para discutir como nossas soluções de fornos personalizados podem aprimorar seu processo de sinterização e entregar o desempenho que seus materiais exigem!

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de tratamento térmico de molibdénio sob vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Por que é necessária uma fornalha de sinterização por prensagem a quente a vácuo para cerâmicas nanocristalinas? Preservar a Estrutura com Pressão

- Como os fornos de sinterização a vácuo e de recozimento contribuem para a densificação de ímãs de NdFeB?

- Por que o equipamento de sinterização deve manter um alto vácuo para carbonetos de alta entropia? Garanta pureza de fase e densidade máxima

- Como a aplicação de pressão em um forno de prensagem a quente a vácuo facilita a sinterização de compósitos de cobre? Otimizar Densidade

- Qual é o mecanismo de um forno de sinterização a vácuo para AlCoCrFeNi2.1 + Y2O3? Otimize o processamento da sua liga de alta entropia