Na fabricação aeroespacial, um dos usos mais importantes de um forno de tratamento térmico a vácuo é o tratamento térmico preciso de ligas de alumínio de alta resistência. Essas ligas formam a espinha dorsal estrutural das aeronaves modernas, e esse processo é absolutamente crítico para garantir sua resistência, durabilidade e resistência à fadiga necessárias ao longo de décadas de serviço.

O valor central dos fornos a vácuo na indústria aeroespacial não é apenas aquecer metal, mas criar um ambiente perfeitamente controlado e livre de contaminação. Este nível de controle é inegociável para a produção de materiais que atendam aos padrões extremos de segurança e desempenho da indústria.

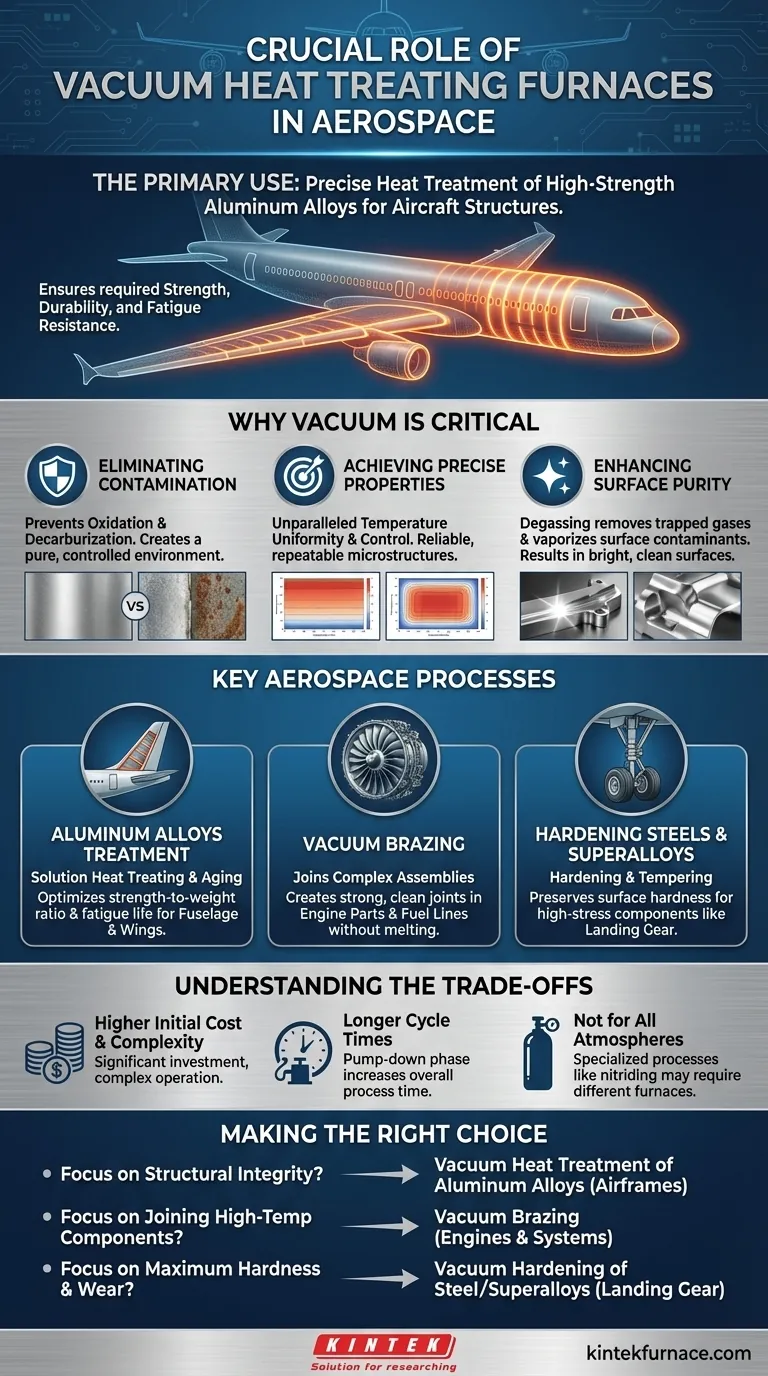

Por que o Vácuo é Crítico para Metais Aeroespaciais

A decisão de usar um forno a vácuo é impulsionada pela necessidade de eliminar variáveis que poderiam comprometer a integridade do material. Na indústria aeroespacial, mesmo imperfeições microscópicas podem ter consequências catastróficas.

Eliminando a Contaminação Atmosférica

Quando os metais são aquecidos ao ar livre, o oxigênio e outros gases na atmosfera reagem com a superfície do metal. Esse processo, conhecido como oxidação, pode criar uma camada superficial fraca e quebradiça.

Um problema relacionado é a descarburização, onde o carbono é removido da superfície das ligas de aço, reduzindo sua dureza e resistência ao desgaste. Um vácuo remove esses gases reativos, garantindo que a superfície do material permaneça pura e suas propriedades sejam consistentes em toda a sua extensão.

Alcançando Propriedades Precisas e Repetíveis

Os componentes aeroespaciais devem atender a especificações incrivelmente rigorosas. Os fornos a vácuo oferecem uniformidade de temperatura inigualável e controle sobre as taxas de aquecimento e resfriamento.

Essa precisão permite que os fabricantes atinjam de forma confiável os alvos microestruturais exatos que definem a resistência e a tenacidade de um material. O processo é altamente repetível, garantindo que a primeira peça e a milésima peça tenham exatamente as mesmas propriedades.

Aprimorando a Pureza da Superfície

O ambiente a vácuo tem um efeito de limpeza. Ajuda a remover gases presos dentro do metal (degaseificação) e a vaporizar contaminantes superficiais como óleos.

O resultado é uma superfície brilhante e limpa, livre de impurezas que, de outra forma, poderiam se tornar pontos de início para rachaduras ou corrosão.

Principais Processos Aeroespaciais em Fornos a Vácuo

Embora o tratamento de alumínio seja uma aplicação primária, os fornos a vácuo são essenciais para uma série de outros processos aeroespaciais críticos.

Tratamento Térmico de Ligas de Alumínio

Este é o exemplo quintessencial. Componentes para a fuselagem e asas passam por processos como tratamento térmico de solução e envelhecimento a vácuo. Este processo multiestágio otimiza a resistência e a tensão interna da liga, tornando-a resistente à fadiga.

Brasagem a Vácuo de Conjuntos Complexos

A brasagem é um processo para unir peças metálicas. A vácuo, ela pode criar juntas excepcionalmente fortes e limpas sem derreter os componentes base. Isso é vital para montar peças complexas como pás de turbinas de motores, linhas de combustível e trocadores de calor, onde a integridade da junta é primordial.

Endurecimento de Aços de Alta Resistência e Superligas

Componentes que enfrentam estresse e desgaste extremos, como trem de pouso ou peças de motor de alta pressão, são frequentemente feitos de aços especiais ou superligas à base de níquel.

O endurecimento e revenimento a vácuo dessas peças previne a degradação da superfície (descarburização) que ocorreria em um forno convencional, preservando a dureza necessária para uma operação segura.

Compreendendo as Trocas

Embora poderosa, a tecnologia a vácuo não é uma solução universal. Ela envolve considerações específicas e é escolhida deliberadamente por seus benefícios.

Custo Inicial e Complexidade Mais Altos

Os fornos a vácuo são um investimento de capital significativo e são mais complexos de operar e manter do que os fornos atmosféricos padrão.

Tempos de Ciclo de Processo Mais Longos

Cada ciclo requer uma fase de "bombeamento" para criar o vácuo, o que adiciona tempo em comparação com simplesmente aquecer uma peça em um forno atmosférico. Isso pode impactar a produtividade para produção de alto volume.

Não Ideal para Todas as Atmosferas

Alguns processos de tratamento térmico especializados, como certos tipos de nitretação, requerem a introdução de gases ativos específicos. Embora alguns fornos a vácuo possam acomodar isso, esses processos são frequentemente realizados em fornos dedicados de atmosfera controlada.

Fazendo a Escolha Certa para o Seu Objetivo

A escolha do processo de tratamento térmico é ditada inteiramente pela função do componente e pelo material de que é feito.

- Se o seu foco principal é a integridade estrutural das fuselagens: O tratamento térmico a vácuo de ligas de alumínio é o padrão da indústria para alcançar as proporções ideais de resistência-peso e vida útil à fadiga.

- Se o seu foco principal é a união de componentes complexos e de alta temperatura: A brasagem a vácuo é essencial para criar juntas fortes, puras e sem vazios em sistemas críticos de motor e fluidos.

- Se o seu foco principal é a máxima dureza e resistência ao desgaste para peças dinâmicas: O endurecimento a vácuo de aço e superligas é crucial para componentes como trem de pouso e rolamentos para garantir a integridade da superfície.

Em última análise, o controle proporcionado pelos fornos a vácuo é o que permite aos engenheiros ultrapassar os limites da ciência dos materiais, garantindo a segurança e o desempenho das aeronaves modernas.

Tabela Resumo:

| Aspecto Chave | Detalhes |

|---|---|

| Uso Principal | Tratamento térmico preciso de ligas de alumínio de alta resistência para estruturas de aeronaves |

| Benefícios Críticos | Elimina oxidação e descarburização, garante aquecimento uniforme e aprimora a pureza da superfície |

| Processos Chave | Tratamento térmico de solução, envelhecimento, brasagem a vácuo, endurecimento de aços e superligas |

| Ideal Para | Componentes aeroespaciais como fuselagem, asas, peças de motor e trem de pouso |

Pronto para elevar sua fabricação aeroespacial com soluções de tratamento térmico de precisão? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas para aplicações aeroespaciais. Nossa linha de produtos inclui Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender às suas necessidades experimentais e de produção exclusivas. Entre em contato conosco hoje para discutir como nossa experiência pode aprimorar o desempenho do seu material e garantir a conformidade com os rigorosos padrões aeroespaciais!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

As pessoas também perguntam

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura