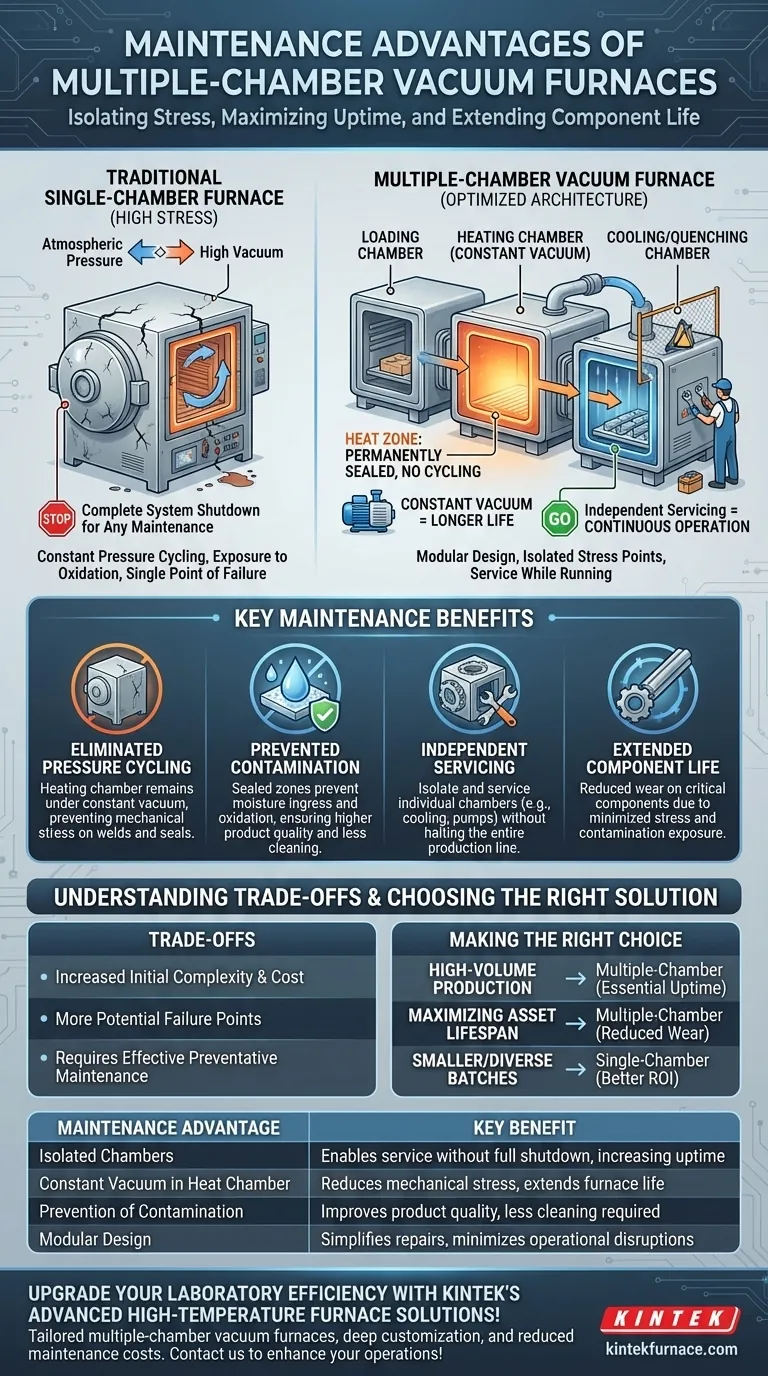

Em sua essência, a principal vantagem de manutenção de um forno a vácuo de múltiplas câmaras é o seu design arquitetônico, que isola processos de alto estresse e permite a manutenção sem um desligamento completo do sistema. Ao separar a câmara de aquecimento da ciclagem de pressão e permitir o acesso independente a diferentes módulos, esses fornos aumentam drasticamente o tempo de atividade, estendem a vida útil dos componentes críticos e reduzem o risco de contaminação.

A vantagem fundamental não é apenas sobre reparos mais fáceis, mas sobre evitar a necessidade deles. Os designs de múltiplas câmaras minimizam o desgaste dos componentes mais críticos e garantem que, quando a manutenção for necessária, ela não paralise toda a sua operação.

A Vantagem Arquitetônica: Isolando Pontos de Estresse e Falha

Os benefícios de manutenção mais significativos derivam do design modular do forno. Ao contrário das unidades de câmara única onde toda função ocorre em um único espaço, os sistemas de múltiplas câmaras separam o aquecimento, o resfriamento e o carregamento em ambientes distintos e controlados independentemente.

Eliminando a Ciclagem de Pressão na Câmara de Aquecimento

Em um forno tradicional de câmara única, todo o vaso é ciclado repetidamente de alto vácuo para pressão atmosférica para cada carga. Essa flutuação constante cria um estresse mecânico significativo nas soldas, vedações e na carcaça geral do forno.

Fornos de múltiplas câmaras resolvem isso mantendo a câmara de aquecimento sob um vácuo constante. As peças são movidas de uma câmara de carregamento, através da câmara de aquecimento e para uma câmara de resfriamento por meio de portas seladas a vácuo.

Como a câmara de aquecimento nunca é exposta à pressão atmosférica, ela não é submetida a esse estresse cíclico prejudicial. Isso se traduz diretamente em uma vida útil mais longa do forno e uma integridade superior de longo prazo da carcaça.

Prevenindo Oxidação e Contaminação

Quando um forno quente é exposto ao ar, a umidade ambiente é aspirada. Essa umidade pode causar oxidação nos componentes internos e contaminar as cargas de produtos subsequentes, exigindo tempo de inatividade para limpeza.

Ao manter as zonas intensivas em calor permanentemente seladas e sob vácuo, os sistemas de múltiplas câmaras evitam essa contaminação recorrente por umidade. Isso leva a uma maior qualidade do produto, maior consistência do processo e menos manutenção relacionada à limpeza interna e remoção de oxidação.

Maximizando o Tempo de Atividade Através da Manutenção Independente

A separação das câmaras não é apenas para eficiência do processo; é uma estratégia deliberada para simplificar a manutenção e maximizar a disponibilidade operacional.

Design Modular e Acesso Dedicado

Designs avançados, como os modelos "Cloverleaf" ou "straight-through" (em linha), tratam cada câmara como um módulo semi-independente. Isso geralmente inclui bombas de vácuo dedicadas, instrumentação e portas de acesso para cada seção.

Essa modularidade significa que um problema em uma área não desativa necessariamente todo o sistema.

O Benefício de "Serviço Enquanto Funciona"

A capacidade de isolar câmaras é a chave para a operação contínua. Se uma bomba de vácuo na câmara de resfriamento exigir serviço, essa câmara pode ser retirada de operação enquanto a câmara de aquecimento continua a processar outra carga.

Isso é impossível em um forno de câmara única, onde qualquer manutenção em um componente central requer uma paralisação completa da produção. A capacidade de realizar um serviço direcionado sem interromper toda a linha é uma grande vantagem para ambientes de produção de alto volume.

Compreendendo as Compensações

Embora as vantagens de manutenção sejam claras, é crucial entender as complexidades e considerações associadas antes de investir nesta tecnologia.

Complexidade Inicial e Custo Aumentados

Um forno de múltiplas câmaras é inerentemente mais complexo do que seu equivalente de câmara única. Ele envolve mecanismos de transferência sofisticados, múltiplos conjuntos de bombas de vácuo e sistemas de controle mais intrincados.

Essa complexidade naturalmente resulta em um investimento de capital inicial mais alto. A decisão de investir deve ser justificada pela necessidade de alto rendimento e tempo de atividade máximo.

Mais Pontos Potenciais de Falha

Embora o design isole o impacto de uma falha, ter mais componentes — mais bombas, válvulas e vedações — aumenta estatisticamente o número de pontos de falha potenciais em todo o sistema.

A manutenção preventiva e o monitoramento eficazes são críticos para gerenciar esse número crescente de componentes e realizar os benefícios de tempo de atividade.

Fazendo a Escolha Certa para Sua Operação

A decisão de usar um forno de múltiplas câmaras deve ser impulsionada por seus objetivos específicos de produção e filosofia operacional.

- Se seu foco principal for produção contínua e de alto volume: A capacidade de fazer a manutenção do forno sem interromper as operações torna as vantagens de manutenção de um sistema de múltiplas câmaras essenciais.

- Se seu foco principal for maximizar a vida útil do ativo: A eliminação da ciclagem de pressão na câmara de aquecimento oferece um benefício de longo prazo atraente, reduzindo significativamente o desgaste no componente de forno mais caro.

- Se seu foco principal for processar lotes menores, diversos ou não contínuos: Um forno de câmara única mais simples e menos caro pode oferecer um melhor retorno sobre o investimento, uma vez que os benefícios da operação contínua são menos críticos.

Ao alinhar a arquitetura do forno com suas necessidades operacionais, você garante que seu investimento apoie diretamente seus objetivos de produção mais importantes.

Tabela de Resumo:

| Vantagem de Manutenção | Benefício Principal |

|---|---|

| Câmaras Isoladas | Permite manutenção sem desligamento total, aumentando o tempo de atividade |

| Vácuo Constante na Câmara de Aquecimento | Reduz o estresse mecânico, estende a vida útil do forno |

| Prevenção de Contaminação | Melhora a qualidade do produto, menos limpeza necessária |

| Design Modular | Simplifica reparos, minimiza interrupções operacionais |

Atualize a eficiência do seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos a vácuo de múltiplas câmaras personalizados, incluindo fornos de Mufla, Tubo, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com suas necessidades experimentais exclusivas, aumentando o tempo de atividade e reduzindo os custos de manutenção. Entre em contato conosco hoje para discutir como podemos aprimorar suas operações!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material