O controle atmosférico funciona como o regulador primário da cinética da reação durante o processo de carregamento de rutênio. Especificamente, ao manipular a taxa de fluxo de nitrogênio e a pressão interna dentro do forno tubular, você dita diretamente a velocidade da reação de redução. Essa regulação precisa controla a extensão em que o rutênio substitui o cobre no substrato, uma etapa crítica na definição da estrutura final do catalisador.

Ao governar o ambiente da reação, o controle atmosférico transforma um simples processo de aquecimento em uma operação precisa de substituição química. Ele garante que o rutênio seja quimicamente ligado e uniformemente disperso, em vez de aglomerado fisicamente, garantindo diretamente a estabilidade e o desempenho a longo prazo do catalisador.

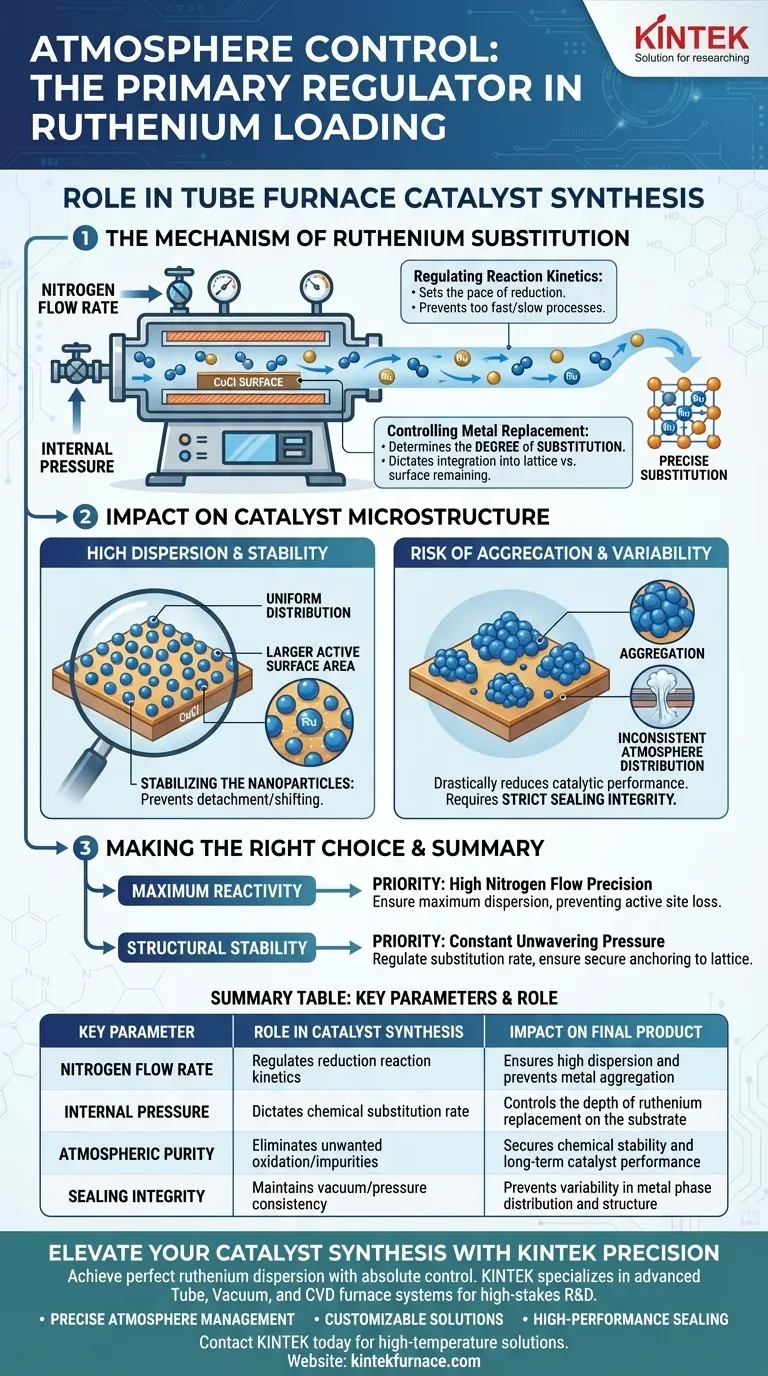

O Mecanismo de Substituição do Rutênio

Regulando a Cinética da Reação

A função principal da atmosfera do forno tubular é definir o ritmo da reação de redução.

Ajustando a taxa de fluxo e a pressão do nitrogênio, você modula o ambiente da reação. Esse controle impede que a reação ocorra muito rapidamente ou muito lentamente, garantindo que os processos químicos ocorram em uma taxa controlada e ideal.

Controlando a Substituição de Metais

O objetivo desta síntese é frequentemente a substituição do cobre em uma superfície de CuCl por rutênio.

A atmosfera não apenas protege a amostra; ela determina o grau de substituição. Configurações precisas de pressão e fluxo permitem que você dite exatamente quanta quantidade de rutênio se integra à estrutura da rede em comparação com quanta quantidade permanece na superfície ou não reage.

Impacto na Microestrutura do Catalisador

Garantindo Alta Dispersão

Um controle atmosférico rigoroso é necessário para obter uma distribuição uniforme de sítios ativos.

Quando o fluxo e a pressão são uniformes, as nanopartículas de rutênio se dispersam uniformemente pelo substrato de CuCl. Alta dispersão cria uma área de superfície ativa maior, que é a característica definidora de um catalisador altamente eficiente.

Estabilizando as Nanopartículas

Além da simples colocação, a atmosfera influencia a estabilidade física da fase metálica.

Condições atmosféricas adequadas garantem que, uma vez depositado o rutênio, ele permaneça estável no substrato. Isso impede que as partículas se desprendam ou se desloquem durante o uso subsequente.

Compreendendo os Compromissos

O Risco de Agregação

O risco mais significativo neste processo é a distribuição atmosférica desigual.

Se o fluxo de gás for inconsistente ou a pressão flutuar, a fase metálica de rutênio não se dispersará. Em vez disso, sofrerá agregação, aglutinando-se em partículas maiores e menos eficazes que reduzem drasticamente o desempenho catalítico.

Vedação e Consistência

Alcançar esse controle requer hardware capaz de manter vedações rigorosas.

Conforme observado em aplicações mais amplas, o forno deve utilizar flanges de vedação (geralmente de aço inoxidável) para manter a integridade do vácuo ou da pressão. Qualquer vazamento ou falha no mecanismo de vedação compromete a atmosfera, levando a estados de oxidação variáveis ou redução incompleta.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia da sua síntese de rutênio, alinhe seus parâmetros atmosféricos com seus alvos estruturais específicos:

- Se o seu foco principal é a Reatividade Máxima: Priorize a precisão do alto fluxo de nitrogênio para garantir a máxima dispersão das nanopartículas de rutênio, evitando a perda de sítios ativos por aglomeração.

- Se o seu foco principal é a Estabilidade Estrutural: Concentre-se em manter uma pressão constante e inabalável para regular a taxa de substituição, garantindo que o rutênio esteja firmemente ancorado à rede de CuCl.

O controle atmosférico não é meramente uma medida protetora; é a ferramenta ativa que molda a geometria e a eficiência do seu catalisador final.

Tabela Resumo:

| Parâmetro Chave | Papel na Síntese do Catalisador | Impacto no Produto Final |

|---|---|---|

| Taxa de Fluxo de Nitrogênio | Regula a cinética da reação de redução | Garante alta dispersão e previne a agregação de metais |

| Pressão Interna | Dita a taxa de substituição química | Controla a profundidade da substituição de rutênio no substrato |

| Pureza Atmosférica | Elimina oxidação/impurezas indesejadas | Garante estabilidade química e desempenho do catalisador a longo prazo |

| Integridade da Vedação | Mantém a consistência do vácuo/pressão | Previne variabilidade na distribuição e estrutura da fase metálica |

Eleve Sua Síntese de Catalisador com a Precisão KINTEK

Alcançar a dispersão perfeita de rutênio requer mais do que apenas calor; requer controle absoluto sobre o seu ambiente de reação. A KINTEK é especializada em sistemas avançados de fornos tubulares, a vácuo e CVD projetados especificamente para pesquisa e desenvolvimento de alto risco.

Apoiados por P&D especializado e fabricação de classe mundial, nossos fornos de laboratório oferecem:

- Gerenciamento Preciso da Atmosfera: Otimizado para controle sensível de fluxo de nitrogênio e pressão.

- Soluções Personalizáveis: Configurações personalizadas para atender aos seus requisitos exclusivos de substituição química e carregamento.

- Vedação de Alto Desempenho: Garantindo integridade consistente do vácuo para resultados repetíveis.

Não deixe que a cinética inconsistente comprometa o desempenho do seu catalisador. Entre em contato com a KINTEK hoje para descobrir como nossas soluções personalizáveis de alta temperatura podem refinar a síntese do seu material.

Guia Visual

Referências

- Tao Chen, Qiangchun Liu. RuCu Nanorod Arrays Synergistically Promote Efficient Water-Splitting. DOI: 10.3390/catal15010098

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

As pessoas também perguntam

- Por que uma atmosfera redutora de Ar/H2 é necessária para a calcinação de Si/Al2O3/RGO? Proteger a Integridade do Material da Bateria

- Quais são as aplicações da atmosfera de gás inerte em fornos? Proteja os Materiais da Oxidação para Resultados Superiores

- Que vantagens os fornos de retorta oferecem em aplicações industriais? Controle Superior para Resultados de Alta Qualidade

- Como o forno de atmosfera de recozimento tipo caixa gera calor? Domine o Controle Preciso de Temperatura para o Seu Laboratório

- Que consequências negativas podem ocorrer sem o controlo adequado da atmosfera do forno? Evite falhas dispendiosas e garanta a segurança

- Como o processo de inertização contribui para a segurança do forno? Evite explosões e garanta a segurança operacional

- Por que os mecanismos de vedação são críticos em fornos de atmosfera? Garantir Pureza, Segurança e Eficiência

- Qual é o papel de um reator químico com medição termogravimétrica na nitretação? Domine a cinética do AISI 1085