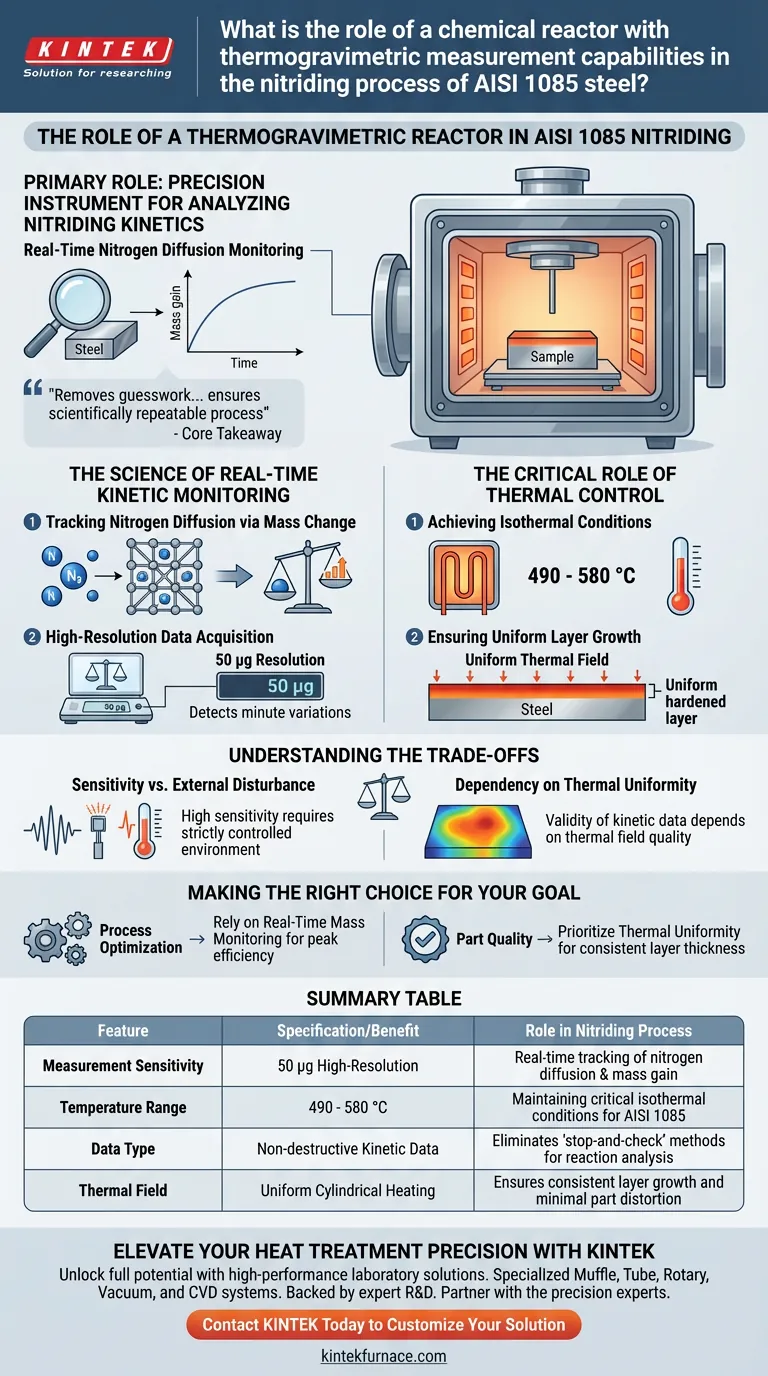

O papel principal de um reator químico com capacidades termogravimétricas é servir como um instrumento de precisão para analisar a cinética da nitretação.

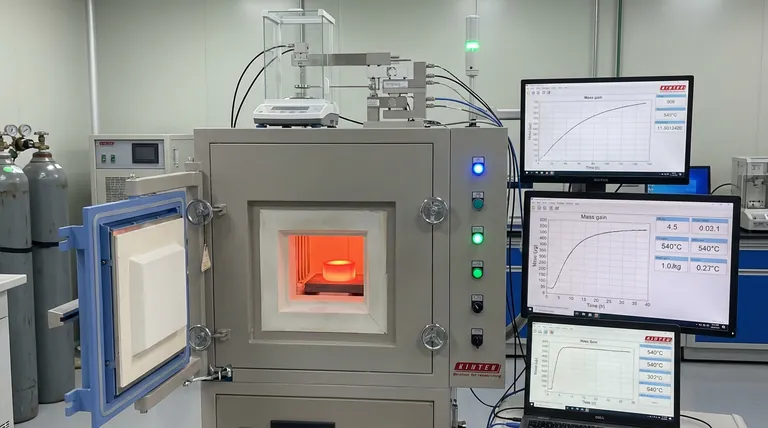

Ao utilizar um sistema de medição de massa de alta resolução, este equipamento permite o monitoramento em tempo real da difusão de átomos de nitrogênio no aço AISI 1085. Isso permite que pesquisadores e engenheiros quantifiquem o exato aumento de massa causado pela reação sem nunca precisar interromper o processo experimental.

Ponto Principal: Ao correlacionar o ganho de massa em tempo real (até 50 µg) com os parâmetros do processo, esta tecnologia elimina as suposições na nitretação. Ela fornece os dados necessários para determinar padrões precisos de crescimento e eficiências de reação, garantindo que o processo de endurecimento superficial seja cientificamente repetível, em vez de apenas empiricamente observado.

A Ciência do Monitoramento Cinético em Tempo Real

Rastreando a Difusão de Nitrogênio por Mudança de Massa

O princípio fundamental deste reator é a correlação entre massa e composição química. À medida que os átomos de nitrogênio se difundem na superfície do aço AISI 1085, a amostra se torna fisicamente mais pesada.

Este reator pesa continuamente a amostra durante o tratamento. Isso oferece uma janela direta e não destrutiva para o progresso da reação, substituindo a necessidade de métodos de "parar e verificar".

Aquisição de Dados de Alta Resolução

A precisão é fundamental ao estudar a difusão atômica. O reator possui um sistema de medição capaz de detectar mudanças de massa com uma resolução de 50 µg.

Essa sensibilidade extrema permite a detecção de pequenas variações no crescimento da camada de nitretação. Ela fornece os dados granulares necessários para construir modelos precisos de como o aço reage sob condições específicas.

O Papel Crítico do Controle Térmico

Alcançando Condições Isotérmicas

Enquanto a balança termogravimétrica mede o "o quê", a câmara de reação controla o "como". O sistema utiliza uma câmara cilíndrica aquecida eletricamente para manter um ambiente térmico preciso.

Essa configuração garante que o processo permaneça estritamente isotérmico. Para o aço AISI 1085, isso é tipicamente mantido dentro de uma faixa de temperatura crítica de 490 a 580 °C.

Garantindo o Crescimento Uniforme da Camada

Os dados de massa só são confiáveis se a reação for consistente em toda a amostra. O sistema de controle de temperatura do reator fornece um campo térmico extremamente uniforme.

Essa uniformidade garante que as taxas de difusão de nitrogênio sejam consistentes em toda a superfície da amostra. O resultado é uma camada endurecida com espessura uniforme e distorção mínima, validando os dados de mudança de massa coletados pelo sensor.

Entendendo as Compensações

Sensibilidade vs. Distúrbio Externo

A alta precisão do sistema termogravimétrico (50 µg) é sua maior força, mas também uma vulnerabilidade potencial.

Essa alta sensibilidade requer um ambiente estritamente controlado. Qualquer flutuação no campo térmico ou estabilidade mecânica pode introduzir ruído nos dados, potencialmente obscurecendo as verdadeiras leituras cinéticas.

A Dependência da Uniformidade Térmica

A validade dos dados cinéticos depende inteiramente da qualidade do campo térmico.

Se a câmara de reação não fornecer calor uniforme, as taxas de difusão de nitrogênio variarão em toda a amostra. Isso tornaria a medição de massa agregada imprecisa como representação do crescimento da camada, levando a conclusões falhas sobre a eficiência da reação.

Fazendo a Escolha Certa para o Seu Objetivo

Se você está realizando pesquisas fundamentais ou otimizando uma receita industrial, entender as capacidades específicas deste reator é essencial.

- Se o seu foco principal é a Otimização de Processo: confie no monitoramento de massa em tempo real para determinar o momento exato em que a eficiência da reação atinge o pico, evitando desperdício de tempo e recursos.

- Se o seu foco principal é a Qualidade da Peça: priorize a uniformidade térmica da câmara para garantir espessura consistente da camada e distorção mínima na superfície do aço AISI 1085.

Em última análise, esta tecnologia preenche a lacuna entre a cinética teórica e a aplicação prática, fornecendo a visibilidade necessária para dominar o processo de nitretação.

Tabela Resumo:

| Característica | Especificação/Benefício | Papel no Processo de Nitretação |

|---|---|---|

| Sensibilidade de Medição | Alta Resolução de 50 µg | Rastreamento em tempo real da difusão de nitrogênio e ganho de massa |

| Faixa de Temperatura | 490 - 580 °C | Manutenção de condições isotérmicas críticas para AISI 1085 |

| Tipo de Dados | Dados Cinéticos Não Destrutivos | Elimina métodos de "parar e verificar" para análise de reação |

| Campo Térmico | Aquecimento Cilíndrico Uniforme | Garante crescimento consistente da camada e distorção mínima da peça |

Eleve a Precisão do Seu Tratamento Térmico com a KINTEK

Desbloqueie todo o potencial dos seus processos de nitretação com soluções de laboratório de alto desempenho da KINTEK. Apoiados por P&D especializado e fabricação de classe mundial, fornecemos sistemas Muffle, Tube, Rotary, Vacuum e CVD especializados, adaptados às suas necessidades exatas de pesquisa térmica e cinética.

Se você precisa de uniformidade térmica extrema para aço AISI 1085 ou fornos personalizáveis de alta temperatura para reações químicas complexas, a KINTEK oferece a confiabilidade e a precisão que seu laboratório exige. Não deixe seus resultados ao acaso — faça parceria com os especialistas em precisão.

Entre em Contato com a KINTEK Hoje para Personalizar Sua Solução

Guia Visual

Referências

- T. Frączek, M. Ogórek. The Influence of Selected Process Parameters on the Efficiency of the Process of Gas Nitriding of AISI 1085 Steel. DOI: 10.3390/ma17112600

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

As pessoas também perguntam

- Quais são algumas estratégias de mitigação de risco para operações de fornos com atmosfera controlada? Garanta Segurança e Eficiência em Seu Laboratório

- Quais condições chave um forno de atmosfera tubular fornece para revestimentos de nanosfolhas? Otimize o seu resultado de tratamento térmico

- Qual é a função de um forno de banho de sal na preparação de ADI? Alcançar Transformação Estrutural Superior

- Como os sistemas de controle de vácuo e atmosfera mitigam erros experimentais? Garanta precisão em altas temperaturas

- Qual é o principal objetivo do controle de atmosfera durante o tratamento térmico? Garantir Propriedades Metalúrgicas Consistentes

- Quais recursos são importantes ao selecionar um forno ou estufa de atmosfera inerte? Garanta Pureza e Eficiência para o Seu Laboratório

- Como os fornos industriais a vácuo ou atmosféricos melhoram o Inconel 718 após o WAAM? Otimizando a Resistência e a Microestrutura

- Qual é o propósito de usar um forno de recozimento em atmosfera redutora para Nd:SrLaGaO4? Eliminar Defeitos e Aumentar a Produção