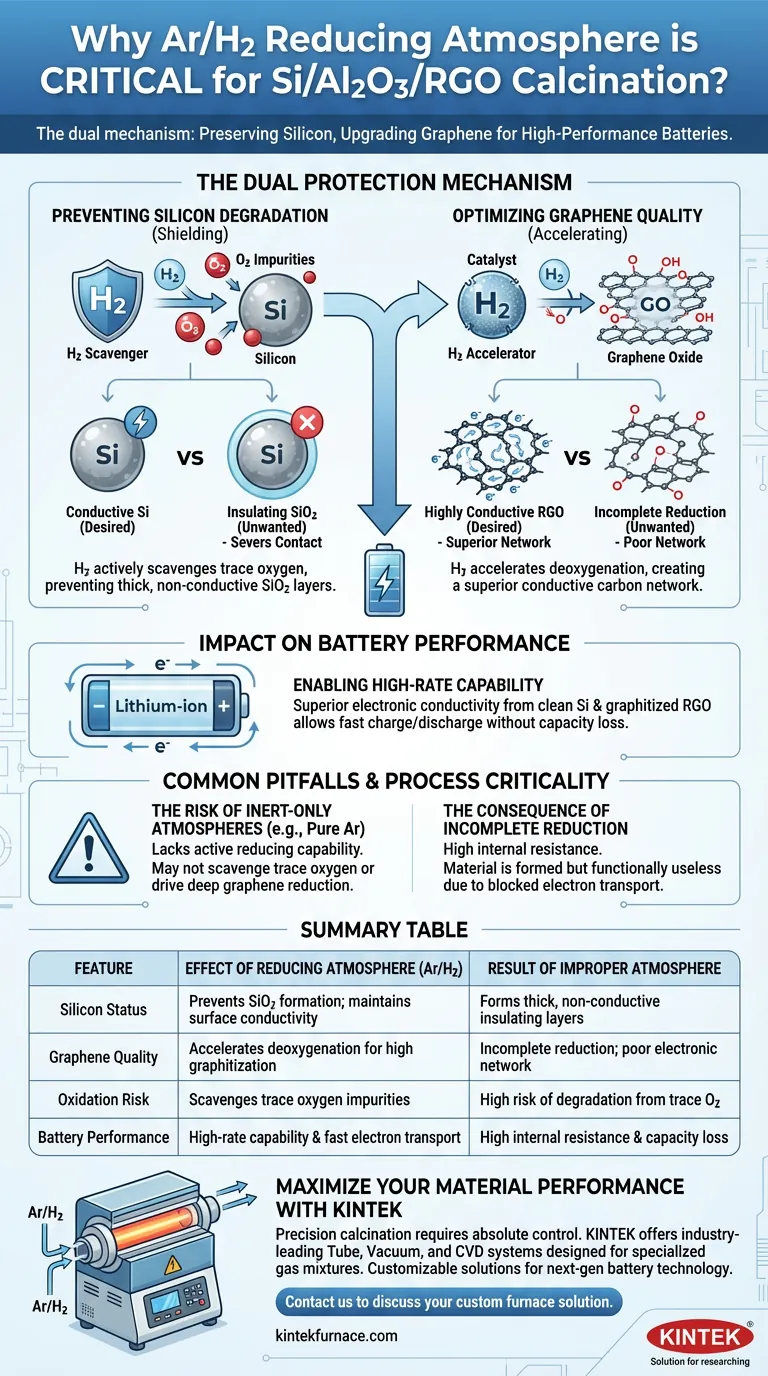

Uma atmosfera redutora é essencial para preservar a integridade elétrica do material compósito durante a calcinação. Especificamente, a mistura de Argônio/Hidrogênio (Ar/H2) impede que o componente de silício se degrade em um isolante, ao mesmo tempo em que aprimora o óxido de grafeno em uma rede altamente condutora.

A mistura Ar/H2 desempenha uma dupla função crítica: atua como um sequestrante químico para interromper a oxidação do silício e como um agente acelerador para a redução do grafeno. Sem essa atmosfera específica, o material perde a condutividade eletrônica necessária para aplicações de bateria de alto desempenho.

O Mecanismo de Dupla Proteção

Prevenindo a Degradação do Silício

O silício é altamente suscetível à oxidação, mesmo quando apenas quantidades vestigiais de oxigênio estão presentes.

Sem um agente redutor como o Hidrogênio, impurezas de oxigênio no forno ou nos materiais precursores reagem com as partículas de silício.

Essa reação forma camadas espessas e não condutoras de dióxido de silício (SiO2) na superfície da partícula, o que interrompe os pontos de contato elétrico necessários para que o material funcione como um ânodo.

Otimizando a Qualidade do Grafeno

A atmosfera desempenha um papel ativo na transformação do Óxido de Grafeno (GO) em Óxido de Grafeno Reduzido (RGO).

A presença de gás hidrogênio acelera o processo de desoxigenação, removendo efetivamente grupos funcionais de oxigênio da rede de grafeno.

Isso resulta em um maior grau de grafitação, criando uma rede de carbono condutora superior que envolve e suporta as partículas de silício.

Impacto no Desempenho da Bateria

Possibilitando Capacidade de Alta Taxa

O objetivo principal deste compósito é funcionar eficazmente em baterias de íon-lítio, especialmente sob altas densidades de corrente.

Ao prevenir camadas isolantes de SiO2 e garantir que o RGO seja altamente grafitado, a atmosfera redutora garante uma condutividade eletrônica superior.

Essa condutividade é o requisito fundamental para melhorar o desempenho da taxa, permitindo que a bateria carregue e descarregue rapidamente sem perda significativa de capacidade.

Armadilhas Comuns e Criticidade do Processo

O Risco de Atmosferas Apenas Inertes

Embora gases inertes como o Argônio puro sejam usados em outros processos (como a síntese de LFP) para prevenir a oxidação, eles não possuem a capacidade redutora ativa da mistura Ar/H2.

No contexto específico de Si/Al2O3/RGO, uma atmosfera puramente inerte pode não ser suficiente para sequestrar oxigênio vestigial ou impulsionar a redução profunda do óxido de grafeno.

A Consequência da Redução Incompleta

Se a atmosfera não for suficientemente redutora, o compósito resultante sofrerá de alta resistência interna.

Isso leva a um material que é tecnicamente "formado", mas funcionalmente inútil para aplicações de alto desempenho devido ao bloqueio das vias de transporte de elétrons.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir a síntese bem-sucedida de compósitos de Si/Al2O3/RGO, considere o seguinte em relação à atmosfera do seu forno:

- Se o seu foco principal é preservar a capacidade do Silício: Certifique-se de que a concentração de H2 seja suficiente para sequestrar todo o oxigênio vestigial, prevenindo a formação de barreiras isolantes de SiO2.

- Se o seu foco principal é maximizar o Desempenho da Taxa: Priorize a atmosfera redutora para alcançar o maior grau possível de grafitação na rede RGO para transferência eletrônica rápida.

A química específica da atmosfera Ar/H2 não é apenas uma medida protetora; é um participante ativo na definição do poder eletroquímico final do seu material.

Tabela Resumo:

| Característica | Efeito da Atmosfera Redutora (Ar/H2) | Resultado de Atmosfera Inadequada |

|---|---|---|

| Status do Silício | Previne a formação de SiO2; mantém a condutividade superficial | Forma camadas isolantes espessas e não condutoras |

| Qualidade do Grafeno | Acelera a desoxigenação para alta grafitação | Redução incompleta; rede eletrônica deficiente |

| Risco de Oxidação | Sequestra impurezas de oxigênio vestigial | Alto risco de degradação por O2 vestigial |

| Desempenho da Bateria | Capacidade de alta taxa e transporte rápido de elétrons | Alta resistência interna e perda de capacidade |

Maximize o Desempenho do Seu Material com a KINTEK

A calcinação de precisão de compósitos avançados como Si/Al2O3/RGO requer controle absoluto sobre as condições atmosféricas. A KINTEK fornece sistemas líderes na indústria de Tubos, Vácuo e CVD projetados para lidar com misturas de gases especializadas como Ar/H2 com estabilidade inigualável.

Apoiados por P&D e fabricação especializados, nossos fornos de alta temperatura são totalmente personalizáveis para atender às suas necessidades exclusivas de pesquisa ou produção, garantindo que seus materiais atinjam a grafitação e a condutividade necessárias para a tecnologia de bateria de próxima geração.

Pronto para otimizar seu processo de síntese? Entre em contato conosco hoje para discutir sua solução de forno personalizada com nossa equipe técnica.

Guia Visual

Referências

- Xiangyu Tan, Xin Cai. Reduced graphene oxide-encaged submicron-silicon anode interfacially stabilized by Al<sub>2</sub>O<sub>3</sub> nanoparticles for efficient lithium-ion batteries. DOI: 10.1039/d4ra00751d

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

As pessoas também perguntam

- O que é um forno de atmosfera tipo caixa? Controle de Calor Mestre para Processamento de Materiais

- Como os fornos inertes são usados na ciência dos materiais? Prevenção da Oxidação para Integridade Superior do Material

- Quais são as limitações dos fornos de atmosfera de baixo vácuo? Entenda as compensações para um tratamento térmico econômico

- Como os elementos de aquecimento são dispostos no forno de recozimento a gás de caixa? Para Aquecimento Uniforme e Controle Preciso

- Como o equipamento de calcinação de alta temperatura contribui para a conversão de ossos de galinha em hidroxiapatita?

- Quais são as principais aplicações de fornos de atmosfera inerte na metalurgia? Aprimorando a Integridade e o Desempenho do Material

- Por que é necessário um ambiente de vácuo ou gás inerte para a preparação de fluxos de polissulfeto? Garanta a pureza do material

- Por que um ambiente protetor de argônio de alta pureza é necessário durante a liga mecânica do pó de Cu-Al2O3?