Fundamentalmente, as limitações de um forno de atmosfera de baixo vácuo decorrem da presença de uma atmosfera residual. Ao contrário dos sistemas de alto vácuo que visam remover quase todas as moléculas, esses fornos operam em um ambiente inerte controlado e de baixa pressão, o que introduz um maior risco de contaminação e restringe seu uso com certos materiais.

Um forno de atmosfera de baixo vácuo não é uma ferramenta inferior, mas sim especializada. Suas limitações em pureza e compatibilidade de materiais são as compensações diretas por tempos de ciclo significativamente mais rápidos, custos operacionais mais baixos e manutenção mais simples.

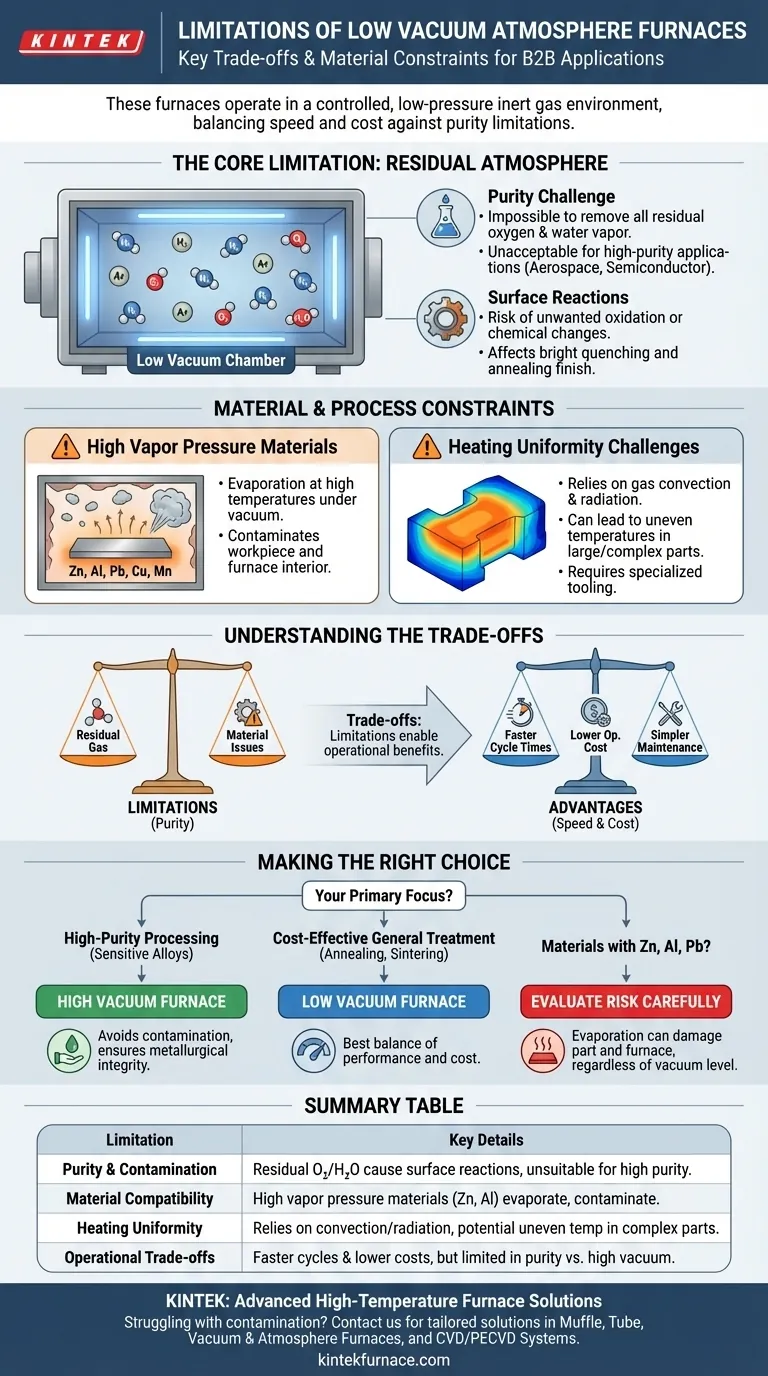

A Limitação Central: Atmosfera Residual e Contaminação

Um "baixo vácuo" não é espaço vazio; é uma câmara preenchida com um gás inerte específico e de baixa pressão. Esta característica definidora é a fonte de suas principais limitações.

O Desafio da Pureza

Um forno de atmosfera de baixo vácuo primeiro evacua o ar ambiente e depois preenche com um gás inerte como nitrogênio ou argônio. Embora isso desloque a maior parte do oxigênio, é impossível remover todo o oxigênio residual e o vapor d'água.

Essas moléculas remanescentes criam um nível de contaminação inaceitável para aplicações que exigem a mais alta pureza, como nas indústrias aeroespacial, de implantes médicos ou de semicondutores.

Risco de Reações Superficiais Indesejadas

A atmosfera residual pode causar reações superficiais sutis, mas críticas. Para materiais altamente sensíveis à oxidação ou a outras alterações químicas, isso pode impactar o desempenho, a aparência e as propriedades metalúrgicas.

Processos que exigem um ambiente excepcionalmente limpo e não reativo, muitas vezes chamados de têmpera brilhante ou recozimento, podem não atingir um acabamento perfeito em um sistema de baixo vácuo.

Restrições de Material e Processo

Além da pureza geral, esses fornos são inadequados para materiais e geometrias de peças específicas devido à física do calor e do vácuo.

O Problema de Materiais com Alta Pressão de Vapor

Certos elementos se transformam em gás (evaporam) em altas temperaturas, especialmente sob vácuo. Isso é conhecido como ter uma alta pressão de vapor saturado.

Materiais como zinco, alumínio, chumbo, cobre e manganês são maus candidatos para tratamento térmico a vácuo. Eles podem desgaseificar da peça de trabalho, alterando sua composição superficial e contaminando o interior do forno e os elementos de aquecimento.

Desafios com a Uniformidade de Aquecimento

Fornos de baixo vácuo dependem de uma combinação de convecção de gás e radiação para aquecimento. Para peças de trabalho grandes ou de formato complexo, isso pode levar a temperaturas desiguais.

Obter aquecimento uniforme geralmente requer ferramentas especializadas, posicionamento cuidadoso da peça e tempos de permanência mais longos para permitir que o calor penetre consistentemente em toda a peça de trabalho.

Entendendo as Compensações (Trade-offs)

As limitações de um forno de baixo vácuo existem por uma razão: elas permitem vantagens operacionais significativas. Entender esse equilíbrio é fundamental para tomar uma decisão informada.

Vantagem: Velocidade e Vazão

Atingir um baixo vácuo é significativamente mais rápido do que atingir um alto ou ultra-alto vácuo. Isso encurta o tempo de bombeamento (pump-down time), levando a tempos de ciclo geral mais rápidos e maior vazão de produção.

Vantagem: Custo Operacional Mais Baixo

Atingir e manter um baixo vácuo requer sistemas de bombeamento e vedações mais simples e menos dispendiosos. Isso resulta em menor investimento inicial e custos de manutenção contínuos reduzidos em comparação com a tecnologia de alto vácuo.

Vantagem: Simplicidade e Manutenção

O hardware para um sistema de baixo vácuo é menos complexo e mais robusto. Isso torna os fornos mais fáceis de operar, solucionar problemas e manter, reduzindo a dependência de técnicos especializados.

Fazendo a Escolha Certa para Sua Aplicação

A decisão de usar um forno de atmosfera de baixo vácuo depende inteiramente dos requisitos do seu processo e das características do material.

- Se seu foco principal for processamento de alta pureza para ligas sensíveis: Um forno de alto vácuo é a escolha necessária para evitar contaminação e garantir a integridade metalúrgica.

- Se seu foco principal for tratamento térmico geral econômico: Para processos como recozimento, sinterização ou brasagem de aços e cerâmicas comuns, um forno de baixo vácuo oferece o melhor equilíbrio entre desempenho e custo.

- Se você estiver trabalhando com materiais que contenham zinco, chumbo ou alumínio: Você deve avaliar cuidadosamente o risco de evaporação, pois isso pode danificar tanto a peça quanto o próprio forno, independentemente do nível de vácuo.

Ao alinhar as capacidades do forno com seu objetivo específico, você garante tanto a integridade do processo quanto a eficiência econômica.

Tabela Resumo:

| Limitação | Detalhes Principais |

|---|---|

| Pureza e Contaminação | Oxigênio residual e vapor d'água podem causar reações superficiais, inadequado para aplicações de alta pureza, como aeroespacial ou semicondutores. |

| Compatibilidade de Materiais | Materiais de alta pressão de vapor (ex: zinco, alumínio) podem evaporar, levando à contaminação e danos. |

| Uniformidade de Aquecimento | Depende da convecção de gás e da radiação, potencialmente causando temperaturas desiguais em peças de trabalho grandes ou complexas. |

| Compensações Operacionais | Tempos de ciclo mais rápidos e custos mais baixos, mas limitados em pureza em comparação com sistemas de alto vácuo. |

Com dificuldades com contaminação ou compatibilidade de materiais em seus processos de tratamento térmico? Na KINTEK, especializamo-nos em soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades exclusivas. Aproveitando nossa excepcional P&D e fabricação interna, oferecemos produtos como Fornos de Mufa, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos com profundas capacidades de personalização. Quer você esteja nos setores aeroespacial, médico ou de fabricação geral, nossa experiência garante controle preciso de temperatura e eficiência aprimorada. Entre em contato conosco hoje para discutir como podemos otimizar suas operações de laboratório e fornecer soluções confiáveis e econômicas!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de atmosfera inerte de azoto controlado de 1400℃.

As pessoas também perguntam

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior

- Para que serve o nitrogênio em um forno? Prevenir a Oxidação e Controlar a Qualidade do Tratamento Térmico

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material