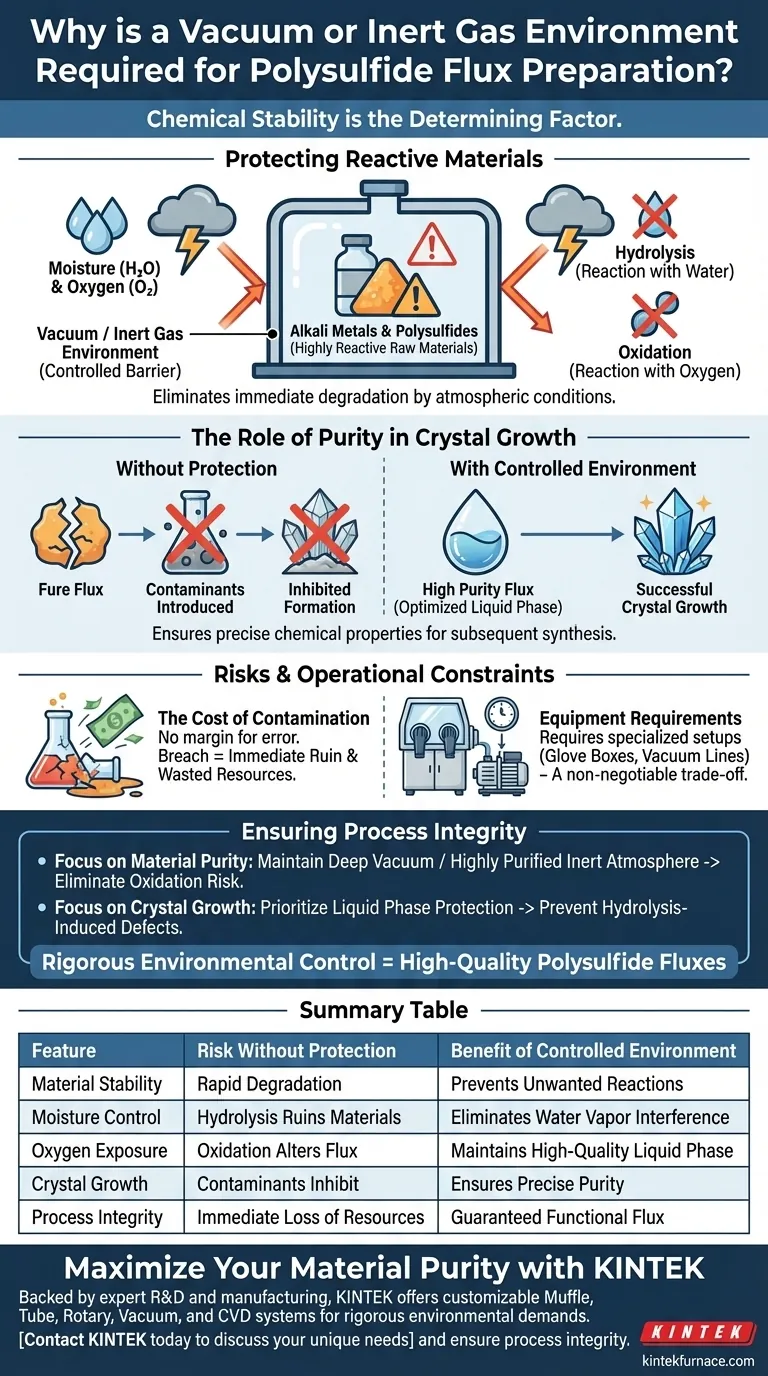

A estabilidade química é o fator determinante. A preparação de fluxos de polissulfeto requer um ambiente de vácuo ou gás inerte para proteger as matérias-primas — especificamente metais alcalinos e seus polissulfetos — da degradação imediata. Essas substâncias são altamente reativas às condições atmosféricas; isolá-las evita reações químicas indesejadas, garantindo que o produto final permaneça puro.

Metais alcalinos e polissulfetos degradam-se rapidamente quando expostos ao ar. Um ambiente controlado elimina a umidade e o oxigênio, prevenindo a hidrólise e a oxidação para garantir uma fase líquida de alta qualidade essencial para o crescimento bem-sucedido de cristais.

Protegendo Materiais Reativos

A Sensibilidade dos Metais Alcalinos

Metais alcalinos e seus polissulfetos associados possuem extrema sensibilidade química. Eles não são estáveis em condições atmosféricas padrão e reagem agressivamente ao contato com o ar.

Bloqueando Umidade e Oxigênio

As duas principais ameaças ambientais a esses materiais são umidade e oxigênio. Utilizar um ambiente de vácuo ou gás inerte atua como uma barreira total, separando fisicamente as matérias-primas desses elementos reativos.

Prevenindo a Degradação Química

Sem isolamento rigoroso, as matérias-primas sofrem hidrólise (reação com água) ou oxidação (reação com oxigênio). Essas reações alteram a química fundamental do fluxo, tornando-o inadequado para sua aplicação pretendida.

O Papel da Pureza no Crescimento de Cristais

Criando um Fluxo Puro

O objetivo final do processo de preparação é gerar um fluxo de alta pureza. Qualquer exposição ao ar introduz contaminantes que comprometem a integridade do fluxo antes mesmo do início do processo de crescimento.

Otimizando a Fase Líquida

O crescimento bem-sucedido de cristais depende muito da qualidade da fase líquida. Ao prevenir a hidrólise e a oxidação, o ambiente controlado garante que essa fase mantenha as propriedades químicas precisas necessárias para a síntese subsequente.

Riscos e Restrições Operacionais

O Custo da Contaminação

Praticamente não há margem para erro em relação à exposição ambiental. Se o vácuo ou o selo inerte for violado, a oxidação ou hidrólise resultante geralmente arruína as matérias-primas imediatamente, desperdiçando recursos e tempo.

Requisitos de Equipamento

Alcançar esse ambiente requer equipamentos especializados, como caixas de luvas ou linhas de vácuo. Embora isso adicione complexidade à configuração experimental, é uma troca inegociável necessária para obter um fluxo funcional.

Garantindo a Integridade do Processo

Para obter resultados de alta qualidade, você deve encarar o controle ambiental como uma etapa crítica do processamento, não apenas uma precaução de segurança.

- Se seu foco principal é a Pureza do Material: Garanta que seu equipamento possa manter um vácuo profundo ou uma atmosfera inerte altamente purificada para eliminar completamente o risco de oxidação.

- Se seu foco principal é o Crescimento de Cristais: Priorize a proteção da fase líquida durante a preparação para evitar que defeitos induzidos pela hidrólise inibam a formação de cristais.

O controle ambiental rigoroso é a única maneira de transformar com sucesso metais alcalinos reativos em fluxos de polissulfeto de alta qualidade.

Tabela Resumo:

| Característica | Risco Sem Proteção | Benefício do Ambiente Controlado |

|---|---|---|

| Estabilidade do Material | Degradação rápida de metais alcalinos | Previne reações químicas indesejadas |

| Controle de Umidade | Hidrólise arruína matérias-primas | Elimina interferência de vapor d'água |

| Exposição ao Oxigênio | Oxidação altera a química do fluxo | Mantém fase líquida de alta qualidade |

| Crescimento de Cristais | Contaminantes inibem a formação | Garante pureza precisa para síntese |

| Integridade do Processo | Perda imediata de recursos | Produção garantida de fluxo funcional |

Maximize a Pureza do Seu Material com a KINTEK

Não deixe que a contaminação atmosférica arruíne sua pesquisa. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas especializados de Muffle, Tubo, Rotativo, Vácuo e CVD — todos personalizáveis para atender às rigorosas demandas ambientais da preparação de fluxos de polissulfeto.

Seja para capacidades de vácuo profundo ou controles de gás inerte de alta pureza, nossos fornos de alta temperatura de laboratório fornecem a estabilidade necessária para o crescimento bem-sucedido de cristais e a síntese de materiais. Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades exclusivas e garantir a integridade do seu processo com nossas soluções projetadas com precisão.

Guia Visual

Referências

- С.А. Новиков, Vladislav V. Klepov. Structural evolution and bonding features of electron deficient copper chalcogenides. DOI: 10.1039/d5ce00479a

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Como funciona um Forno de Oxidação-Redução na reciclagem de tungstênio? Guia Especializado de Recuperação de Materiais

- Quais são as principais aplicações dos fornos de retorta? Desvende a Precisão no Processamento a Altas Temperaturas

- Por que é necessária uma atmosfera protetora equivalente a XHV para o aquecimento de aço não revestido? Obtenha pureza de superfície livre de incrustações

- Como os fornos de atmosfera são aplicados na preparação de materiais ópticos? Aumentando a Clareza e o Desempenho

- Quais são as principais características de um forno inerte? Alcance Pureza e Precisão no Processamento Térmico

- Como os fornos de atmosfera inerte são usados na indústria cerâmica? Garanta Pureza e Desempenho no Processamento de Alta Temperatura

- Quais são as principais características de um forno de retorta? Desbloqueie o Controle Atmosférico Preciso para Processos Avançados

- Como os fornos de retorta são utilizados em laboratórios? Essencial para Processos Térmicos de Atmosfera Controlada