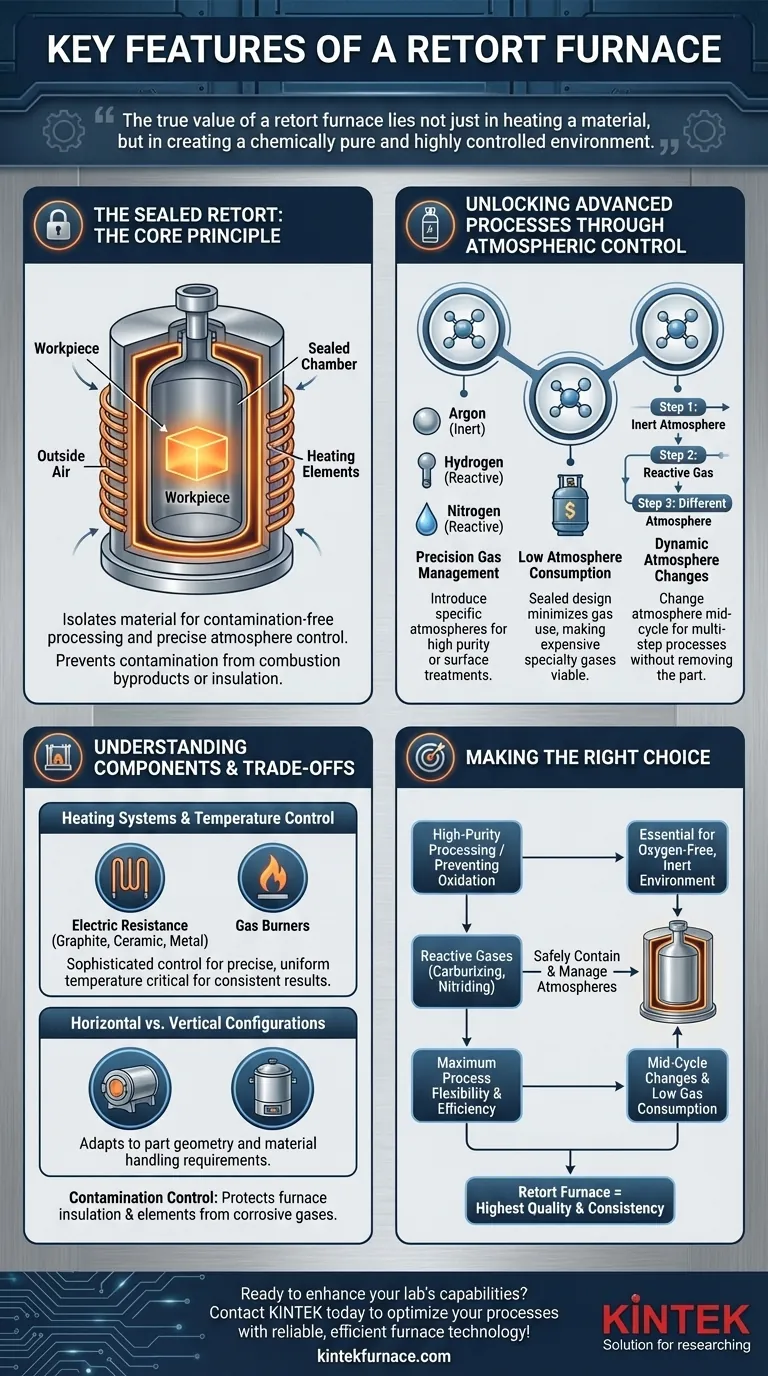

Em sua essência, um forno de retorta é definido por sua câmara interna selada, conhecida como retorta. Este componente crítico isola o material sendo processado dos elementos de aquecimento do forno e do ar externo, permitindo controle absoluto sobre a atmosfera interna. As principais características que decorrem deste design são a regulação precisa da temperatura, o baixo consumo de gases especializados e a flexibilidade para alterar as condições atmosféricas durante um único ciclo de processo.

O verdadeiro valor de um forno de retorta reside não apenas em aquecer um material, mas em criar um ambiente quimicamente puro e altamente controlado. Essa separação é a chave para prevenir a contaminação e desbloquear tratamentos avançados de materiais que são impossíveis em um forno padrão de ar aberto.

O Princípio Definidor: A Retorta Selada

As capacidades de um forno de retorta são construídas sobre a base de seu vaso central selado. Compreender este componente é o primeiro passo para entender o propósito do forno.

O que é uma Retorta?

Uma retorta é um recipiente, frequentemente cilíndrico e feito de ligas metálicas ou cerâmicas de alta temperatura, que contém a peça de trabalho. Este vaso é selado e colocado dentro do corpo principal do forno, que contém o sistema de aquecimento.

Por que a Separação é Crítica

Este design separa fisicamente o produto da fonte de calor. Isso evita a contaminação pelos subprodutos da combustão (em um forno a gás) ou do isolamento do forno. Mais importante, permite a remoção completa de oxigênio e a introdução de uma atmosfera específica e controlada.

Desbloqueando Processos Avançados Através do Controle Atmosférico

A retorta selada é o que permite a gestão precisa do ambiente interno do forno. É aqui que o forno de retorta obtém seu principal valor industrial.

Gerenciamento Preciso de Gás

Como a retorta é um sistema fechado, os operadores podem introduzir atmosferas específicas necessárias para processos avançados. Isso pode ser um gás inerte como Argônio para prevenir a oxidação, ou um gás reativo como Hidrogênio ou Nitrogênio para processos como nitretação e cementação.

Baixo Consumo de Atmosfera

Uma retorta selada tem uma taxa de vazamento muito baixa. Isso significa que, uma vez estabelecida a atmosfera desejada, muito pouco gás é necessário para mantê-la. Isso torna o uso de gases especiais caros economicamente viável.

Mudanças Dinâmicas na Atmosfera

Uma das características mais poderosas é a capacidade de mudar a atmosfera durante um único ciclo de aquecimento. Uma peça pode ser aquecida em uma atmosfera inerte, depois exposta a um gás de cementação e, finalmente, mantida à temperatura em uma atmosfera diferente — tudo sem ser removida do forno.

Compreendendo as Vantagens e Componentes Essenciais

Embora potente, um forno de retorta é um equipamento especializado com componentes e considerações específicas.

Sistemas de Aquecimento e Controle de Temperatura

Os fornos de retorta podem ser aquecidos por elementos de resistência elétrica (grafite, cerâmica ou metal) ou por queimadores a gás. Independentemente da fonte, são equipados com sistemas de controle sofisticados para garantir temperatura precisa e uniforme, o que é crítico para resultados consistentes.

Configurações Horizontais vs. Verticais

O forno pode ser construído em uma orientação horizontal (carregamento frontal) ou vertical (carregamento superior). A escolha depende da aplicação específica, geometria da peça e requisitos de manuseio de material da instalação.

Potencial para Controle de Contaminação

O design selado não apenas protege a peça de trabalho, mas também o próprio forno. Gases corrosivos usados em alguns processos são contidos dentro da retorta, protegendo o isolamento e os elementos de aquecimento do forno da degradação.

Fazendo a Escolha Certa para Sua Aplicação

Escolher um forno requer alinhar suas capacidades com seus objetivos de processamento.

- Se seu foco principal é o processamento de alta pureza ou a prevenção da oxidação: Um forno de retorta é essencial para criar o ambiente inerte e livre de oxigênio necessário para materiais sensíveis.

- Se seu processo envolve gases reativos como cementação ou nitretação: A capacidade da retorta de conter com segurança e gerenciar precisamente essas atmosferas é inegociável para alcançar as propriedades de superfície desejadas.

- Se você exige máxima flexibilidade e eficiência no processo: A capacidade de alterar atmosferas no meio do ciclo e o baixo consumo de gás tornam o forno de retorta uma ferramenta única e poderosa, e econômica.

Em última análise, selecionar um forno de retorta é uma decisão de priorizar o controle atmosférico preciso para alcançar a mais alta qualidade e consistência em seu produto final.

Tabela Resumo:

| Característica | Descrição |

|---|---|

| Retorta Selada | Isola o material para processamento livre de contaminação e controle preciso da atmosfera. |

| Regulação Precisa da Temperatura | Assegura aquecimento uniforme com sistemas de controle avançados para resultados consistentes. |

| Baixo Consumo de Gás | Minimiza o uso de gases caros devido ao design selado, aumentando a eficiência de custo. |

| Mudanças Dinâmicas da Atmosfera | Permite a troca de atmosferas no meio do ciclo para processos flexíveis e de várias etapas. |

| Configurações Horizontais/Verticais | Adapta-se à geometria da peça e às necessidades de manuseio para várias configurações industriais. |

Pronto para aprimorar as capacidades do seu laboratório com fornos de retorta avançados? A KINTEK aproveita sua excepcional P&D e fabricação interna para fornecer soluções de alta temperatura como Fornos Mufla, de Tubo, Rotativos, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD. Nossa profunda personalização garante um ajuste preciso para suas necessidades experimentais únicas —entre em contato conosco hoje para discutir como podemos otimizar seus processos com tecnologia de forno confiável e eficiente!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Quais são algumas aplicações específicas de fornos de atmosfera na indústria cerâmica? Aumente a Pureza e o Desempenho

- Como um sistema de controle de fluxo de gás misto mantém a estabilidade durante a nitretação a alta temperatura? Razões Precisas de Gás

- Quais são os principais gases inertes usados em fornos a vácuo? Otimize Seu Processo de Tratamento Térmico

- Quais são as perspetivas de desenvolvimento dos fornos de caixa de atmosfera na indústria aeroespacial? Desbloqueie o Processamento Avançado de Materiais para a Inovação Aeroespacial

- Como o argônio e o nitrogênio protegem as amostras em fornos a vácuo? Otimize Seu Processo Térmico com o Gás Certo