Na indústria cerâmica, os fornos de atmosfera inerte são usados principalmente para criar um ambiente quimicamente não reativo durante o processamento em alta temperatura. Esta atmosfera controlada é essencial para prevenir reações químicas indesejadas, principalmente a oxidação, que de outra forma comprometeria a integridade estrutural e o desempenho de componentes cerâmicos avançados. Ao remover o oxigênio, esses fornos possibilitam processos como sinterização e brasagem que seriam impossíveis de realizar corretamente em um ambiente de ar normal.

A função principal de um forno de atmosfera inerte na cerâmica é atuar como um escudo protetor. Este escudo impede que o oxigênio e outros contaminantes reajam com o material em altas temperaturas, garantindo que o produto final atinja sua composição química e propriedades físicas pretendidas sem defeitos.

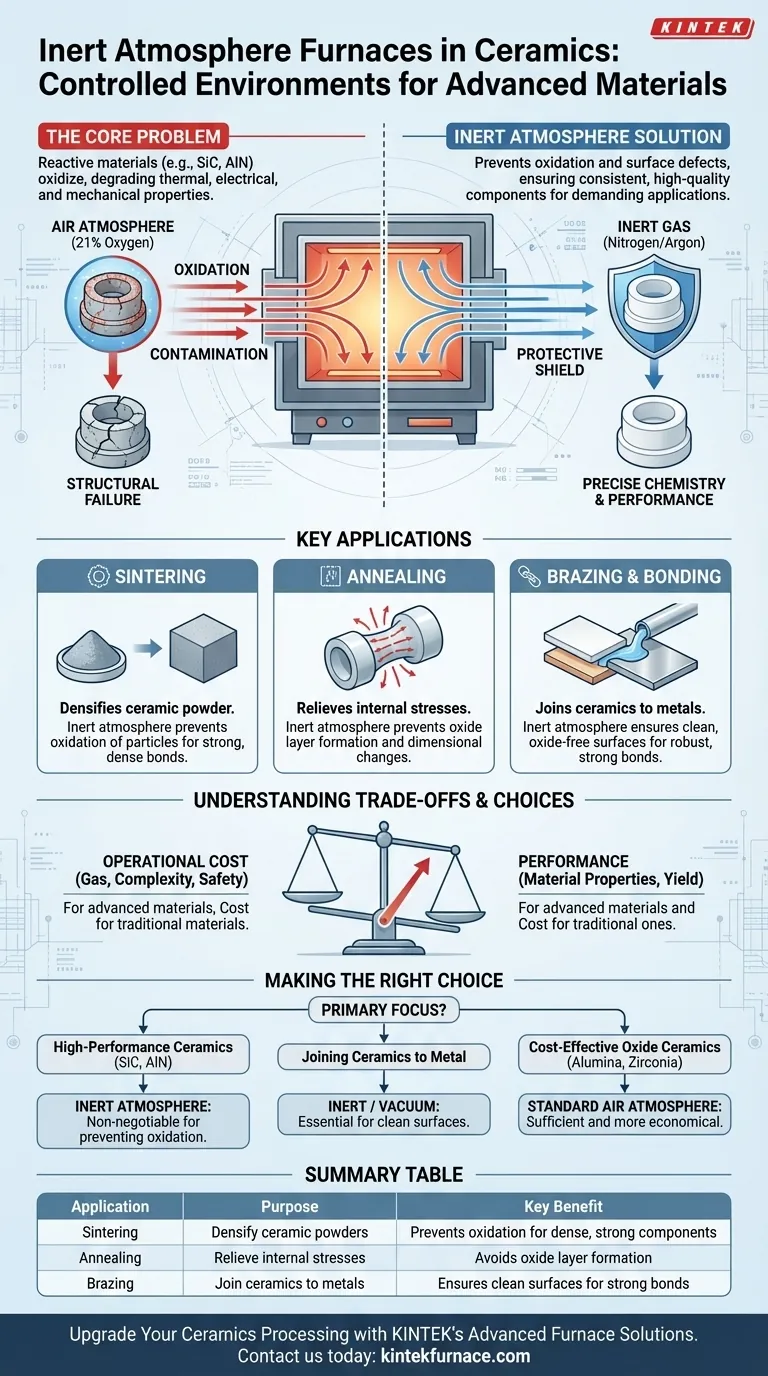

O Problema Central: Por Que uma Atmosfera Inerte é Crítica

Nas altas temperaturas necessárias para o processamento cerâmico, os materiais tornam-se altamente reativos. Expor esses materiais a uma atmosfera de ar padrão, que contém cerca de 21% de oxigênio, pode levar a falhas catastróficas no produto final.

Prevenção de Oxidação Indesejada

Muitas cerâmicas avançadas, particularmente cerâmicas não óxidas como carbeto de silício (SiC) ou nitreto de alumínio (AlN), oxidar-se-ão prontamente nas temperaturas de queima.

Essa oxidação altera a composição química do material, degradando suas propriedades desejadas, como condutividade térmica, isolamento elétrico ou resistência mecânica. Uma atmosfera inerte desloca o oxigênio, impedindo que essas reações destrutivas comecem.

Atingindo a Química Precisa do Material

O objetivo da queima de cerâmicas técnicas é alcançar uma estrutura e composição final de material muito específicas.

Uma atmosfera inerte fornece um ambiente estável e previsível. Esse controle é fundamental para produzir componentes com propriedades consistentes e repetíveis para aplicações exigentes nas indústrias eletrônica, aeroespacial e automotiva.

Eliminando Contaminação de Superfície

Mesmo quantidades vestigiais de gases reativos podem causar defeitos superficiais ou descoloração. Para aplicações como vedações cerâmica-metal ou substratos eletrônicos, uma superfície imaculada é inegociável.

O gás inerte, geralmente nitrogênio ou argônio, purga a câmara do forno de contaminantes, garantindo que a superfície da cerâmica permaneça pura durante todo o ciclo térmico.

Aplicações Chave na Fabricação de Cerâmica

O ambiente controlado de um forno inerte possibilita vários processos de fabricação críticos que são fundamentais para a produção de cerâmicas de alto desempenho.

Sinterização

Sinterização é o processo de densificação de um pó cerâmico em um objeto sólido usando calor, sem derretê-lo.

Durante a sinterização, uma atmosfera inerte impede a oxidação das partículas do pó. Isso garante que as partículas se unam de forma limpa, resultando em um componente final denso e forte com porosidade mínima.

Recozimento (Annealing)

Recozimento envolve aquecer um componente cerâmico e mantê-lo em uma temperatura específica antes de resfriá-lo lentamente. Este processo alivia tensões internas que podem ter se desenvolvido durante a fabricação.

A realização deste processo em uma atmosfera inerte evita a formação de uma camada de óxido na superfície do componente, o que poderia introduzir novas tensões ou alterar suas dimensões.

Brasagem e União

Fornos de atmosfera inerte são essenciais para unir componentes cerâmicos entre si ou a metais, um processo conhecido como brasagem.

O processo depende de um metal de enchimento derreter e fluir entre as duas superfícies. Se houver óxidos presentes na cerâmica ou no metal, o enchimento não se unirá corretamente, criando uma junta fraca ou falha. O ambiente inerte garante superfícies limpas e livres de óxido para uma ligação robusta.

Entendendo as Compensações (Trade-offs)

Embora essenciais para aplicações avançadas, a adoção da tecnologia de atmosfera inerte envolve claras considerações operacionais. É uma ferramenta precisa usada para resolver problemas específicos, não uma solução universal para toda a queima de cerâmica.

Custo Operacional

A principal compensação é o custo. Os próprios gases inertes, particularmente o argônio de alta pureza, representam uma despesa operacional contínua. Os sistemas de forno também são mais complexos, exigindo câmaras seladas e sistemas de gerenciamento de gás que adicionam ao investimento de capital inicial.

Complexidade do Processo e Segurança

Operar um forno de atmosfera inerte requer procedimentos mais rigorosos do que um forno de ar padrão. Os técnicos devem gerenciar cilindros de gás de alta pressão, garantir que a câmara do forno esteja livre de vazamentos e seguir protocolos estritos para purgar e ventilar o sistema com segurança.

Nem Sempre Necessário

Muitos produtos cerâmicos tradicionais, como louças, tijolos e alguns ladrilhos, são à base de óxido e projetados para serem queimados no ar. Para essas aplicações, o custo e a complexidade de um forno de atmosfera inerte não oferecem benefício e seriam uma complicação desnecessária.

Fazendo a Escolha Certa para o Seu Processo

A decisão de usar um forno de atmosfera inerte deve ser impulsionada pela natureza química do seu material e pelos requisitos de desempenho do produto final.

- Se o seu foco principal for cerâmicas técnicas de alto desempenho (ex: AlN, SiC): Uma atmosfera inerte é inegociável para prevenir a oxidação e atingir as propriedades do material exigidas.

- Se o seu foco principal for unir cerâmicas a metal: Um forno inerte ou a vácuo é essencial para criar as superfícies limpas e livres de óxido necessárias para uma junta soldada forte.

- Se o seu foco principal for a produção econômica de cerâmicas de óxido (ex: alumina, zircônia): Um forno de atmosfera de ar padrão é frequentemente suficiente, mais simples e mais econômico, a menos que aditivos específicos sejam sensíveis ao oxigênio.

- Se o seu foco principal for cerâmica artística ou tradicional: Uma atmosfera inerte é desnecessária, pois a química dos esmaltes e dos corpos de argila é formulada para queima em um ambiente rico em oxigênio.

Em última análise, escolher a atmosfera correta do forno é uma decisão crítica que determina diretamente a qualidade, o desempenho e a viabilidade do seu componente cerâmico.

Tabela de Resumo:

| Aplicação | Propósito | Benefício Principal |

|---|---|---|

| Sinterização | Densificar pós cerâmicos em sólidos | Previne a oxidação para componentes densos e fortes |

| Recozimento | Aliviar tensões internas em cerâmicas | Evita a formação de camada de óxido e alterações de tensão |

| Brasagem | Unir cerâmicas a metais ou outras cerâmicas | Garante superfícies limpas e livres de óxido para ligações fortes |

Atualize Seu Processamento de Cerâmica com as Soluções Avançadas de Fornos da KINTEK

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender com precisão a requisitos experimentais únicos. Se você está sinterizando carbeto de silício, recozendo nitreto de alumínio ou brasando juntas cerâmica-metal, nossos fornos fornecem atmosferas inertes confiáveis para prevenir oxidação e contaminação, garantindo propriedades de material superiores e consistência do processo.

Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem aprimorar sua fabricação de cerâmica —Fale conosco agora!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Como funciona uma atmosfera quimicamente inerte em um forno? Prevenir Oxidação e Garantir a Pureza do Material

- Para que serve o nitrogênio em um forno? Prevenir a Oxidação e Controlar a Qualidade do Tratamento Térmico

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- Como uma atmosfera inerte evita a oxidação? Proteja Materiais de Danos por Oxigênio

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho