Em um forno de atmosfera, o mecanismo de vedação não é um recurso secundário—é o componente central que torna todo o processo possível. Esses mecanismos, tipicamente gaxetas e selos de alta temperatura, são críticos porque criam uma barreira hermética que isola o ambiente interno. Isso impede que o ar ambiente reativo contamine o processo, garante que a atmosfera controlada seja mantida de forma eficiente e assegura a repetibilidade e a segurança do processo.

A integridade de qualquer processo de tratamento térmico é diretamente proporcional à integridade da vedação do forno. É a barreira mais crítica que separa uma atmosfera interna precisamente projetada do mundo externo, reativo e imprevisível.

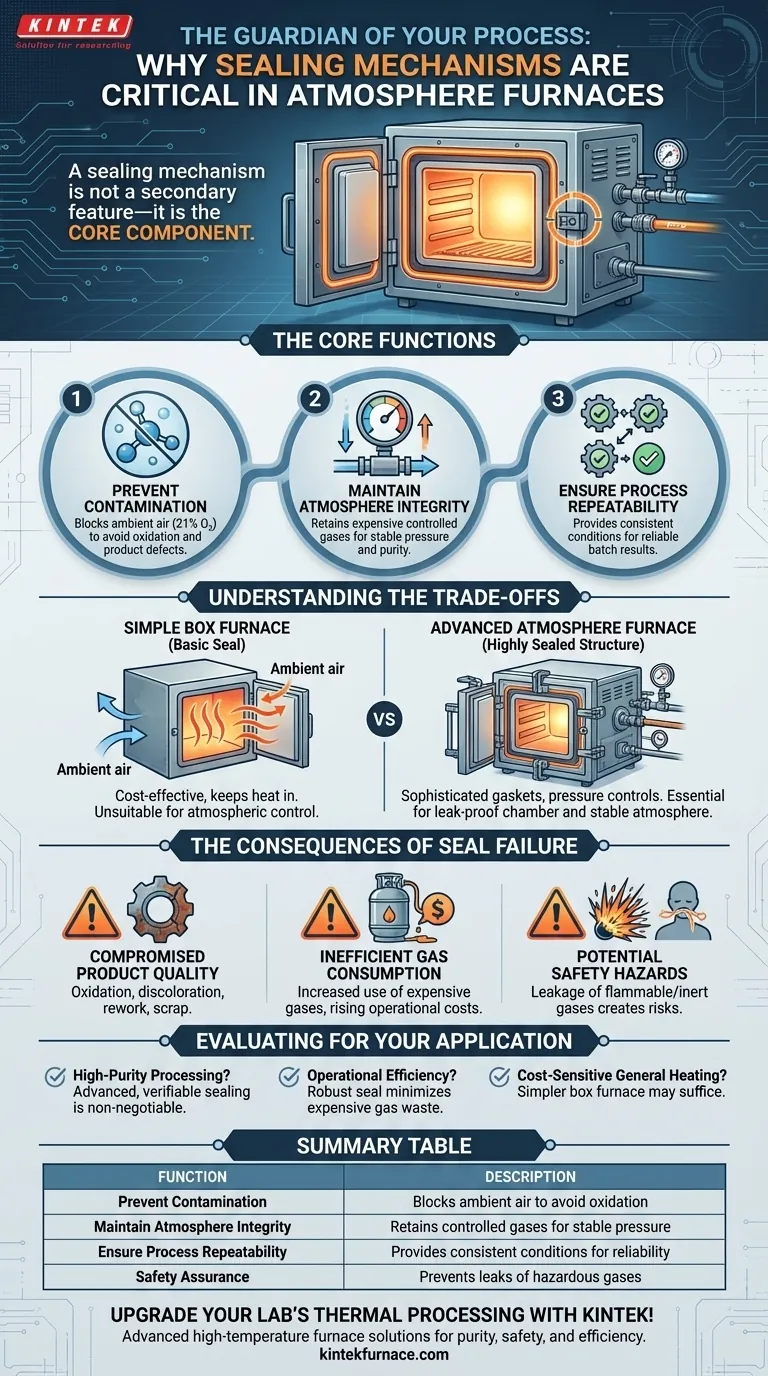

As Funções Centrais de uma Vedação de Forno

Um mecanismo de vedação executa duas tarefas fundamentais simultaneamente: mantém o ar ruim fora e o gás bom dentro. A qualidade da vedação dita diretamente a qualidade do produto final.

Prevenção de Contaminação Atmosférica

O propósito principal de um forno de atmosfera é aquecer peças em um ambiente específico e não reativo. O ar ambiente, com seus ~21% de oxigênio e umidade variável, é um potente contaminante.

Uma vedação eficaz impede que esse ar externo entre na câmara do forno. Mesmo um pequeno vazamento pode introduzir oxigênio, levando à oxidação, descoloração e falha no cumprimento das especificações do material, especialmente em processos sensíveis que envolvem materiais como metal fundido.

Manutenção da Integridade Atmosférica

Esses fornos operam preenchendo a câmara com um gás específico, como nitrogênio, argônio ou hidrogênio. Essa atmosfera controlada deve ser mantida a uma pressão e pureza consistentes.

Uma vedação robusta garante que este gás caro não seja perdido para o ambiente externo. Ela mantém a pressão positiva necessária para manter a atmosfera estável, prevenindo ineficiências e garantindo que as reações químicas—ou a falta delas—prossigam exatamente como projetado.

Garantia da Repetibilidade do Processo

Para aplicações industriais, a consistência é fundamental. Um produto tratado hoje deve ter as mesmas propriedades que um tratado no próximo mês.

Como a vedação garante um ambiente interno estável e previsível, ela é a base de um processo repetível. Sem uma vedação perfeita, as condições atmosféricas flutuariam, levando a resultados inconsistentes e não confiáveis de um lote para o outro.

Compreendendo as Compensações: Complexidade e Custo da Vedação

A necessidade de controle atmosférico é a principal distinção entre um forno simples e um verdadeiro forno de atmosfera, uma diferença refletida diretamente na complexidade e no custo de seus projetos de vedação.

O Forno Box Padrão

Um forno box simples, usado para aquecimento geral em ar ambiente, possui um projeto de vedação básico em sua porta. Seu objetivo é meramente reter o calor, não controlar a atmosfera.

Este projeto é econômico e simples de fabricar e manter. No entanto, é totalmente inadequado para qualquer processo que exija proteção contra oxidação.

O Forno de Atmosfera Avançado

Um forno de atmosfera requer uma estrutura altamente vedada. Isso envolve grampos de porta sofisticados, gaxetas de alta temperatura (como silicone ou grafite) e sistemas integrados de entrada e saída de gás com controles de pressão.

Essa complexidade não é opcional; é essencial para criar uma câmara à prova de vazamentos capaz de manter uma atmosfera estável e de alta pureza. Isso resulta em um processo de fabricação mais complexo e um investimento inicial mais alto.

As Consequências da Falha da Vedação

Uma vedação comprometida não é um problema menor; representa uma falha fundamental da função primária do forno e acarreta consequências significativas.

Qualidade do Produto Comprometida

O resultado mais imediato de uma vedação ruim é a falha do produto. As peças podem sair oxidadas, descoloridas ou com propriedades mecânicas alteradas. Isso leva a retrabalho caro, sucata e insatisfação do cliente.

Consumo Ineficiente de Gás

Se o forno estiver constantemente vazando a atmosfera controlada, o sistema precisa injetar mais gás para manter a pressão necessária. Isso aumenta drasticamente o consumo de gases caros como argônio ou hidrogênio, levando a um aumento significativo nos custos operacionais.

Potenciais Riscos de Segurança

A falha da vedação também pode criar sérios riscos de segurança. O vazamento de gases de processo inflamáveis, como o hidrogênio, pode criar um risco de explosão no espaço de trabalho circundante. Da mesma forma, o vazamento de gases inertes como o nitrogênio pode deslocar o oxigênio, criando um risco de sufocamento para o pessoal.

Avaliando a Vedação para Sua Aplicação

Escolher o forno certo significa adequar a integridade da vedação aos requisitos do seu processo. A vedação não é um recurso que deve ser comprometido; é um investimento em qualidade, eficiência e segurança.

- Se o seu foco principal for processamento de alta pureza (ex: brasagem, recozimento brilhante): Um forno com um mecanismo de vedação avançado e verificável é inegociável para prevenir defeitos no produto.

- Se o seu foco principal for eficiência operacional: Invista em um forno com uma vedação robusta e bem projetada para minimizar o desperdício de gás caro e reduzir os custos operacionais de longo prazo.

- Se o seu foco principal for aquecimento geral sensível ao custo sem controle de atmosfera: Um forno box mais simples com uma vedação de porta básica será suficiente e mais econômico para suas necessidades.

Em última análise, a vedação é a guardiã do seu processo, determinando diretamente a qualidade, a segurança e a eficiência de suas operações térmicas.

Tabela Resumo:

| Função | Descrição |

|---|---|

| Prevenir Contaminação | Bloqueia o ar ambiente para evitar oxidação e defeitos no produto |

| Manter a Integridade da Atmosfera | Retém gases controlados para pressão e pureza estáveis |

| Garantir a Repetibilidade do Processo | Fornece condições consistentes para resultados de lote confiáveis |

| Garantia de Segurança | Previne vazamentos de gases perigosos para mitigar riscos de explosão e sufocamento |

Atualize o processamento térmico do seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando P&D excepcional e fabricação interna, oferecemos Fornos Muffle, Tubo, Rotativos, Fornos a Vácuo e de Atmosfera, e Sistemas CVD/PECVD, todos com forte personalização profunda para atender às suas necessidades experimentais exclusivas. Garanta pureza, segurança e eficiência em seus processos—entre em contato conosco hoje para uma solução personalizada!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho

- Como uma atmosfera inerte evita a oxidação? Proteja Materiais de Danos por Oxigênio

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior

- Quais são os benefícios ambientais do uso de gases inertes em fornos? Reduza Resíduos e Emissões para um Processo Mais Ecológico

- Para que serve o nitrogênio em um forno? Prevenir a Oxidação e Controlar a Qualidade do Tratamento Térmico