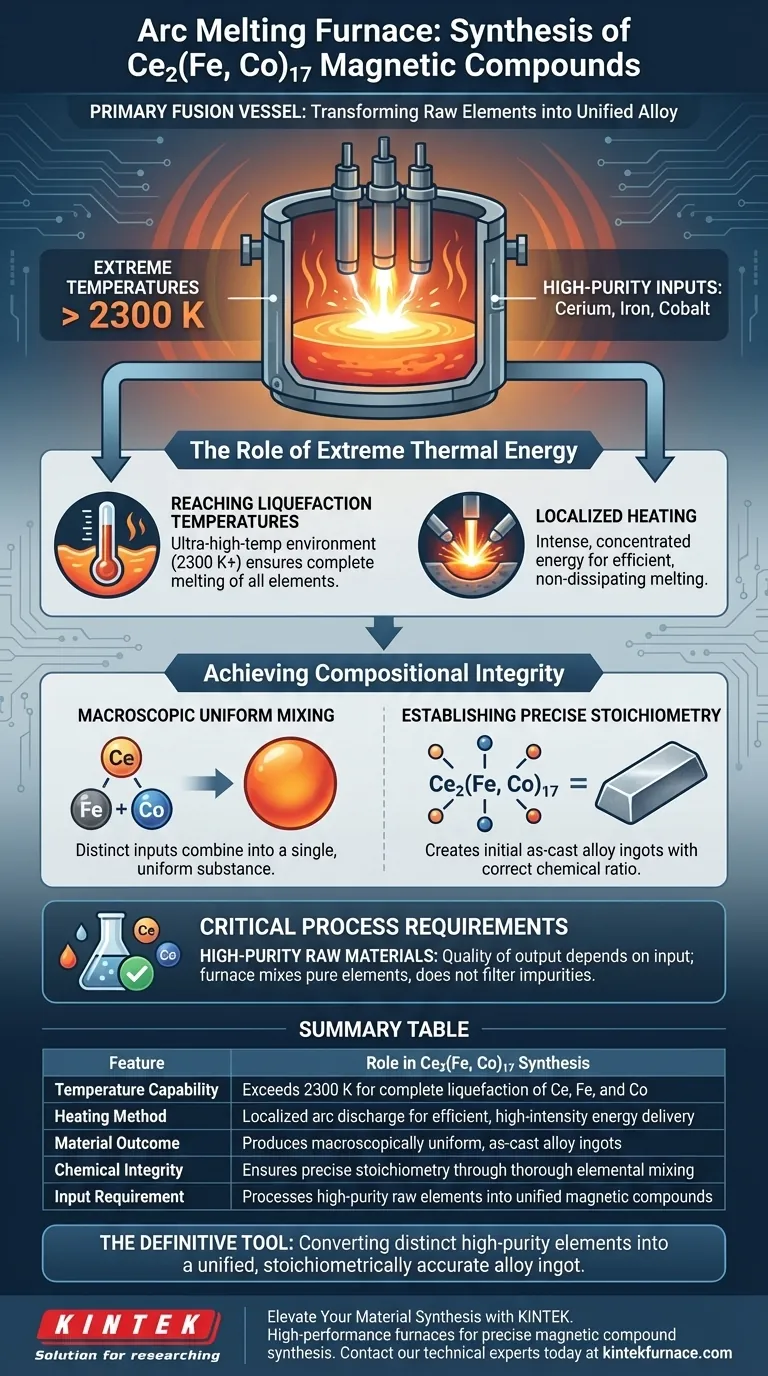

O forno de fusão por arco serve como o recipiente de fusão primário na síntese de Ce2(Fe, Co)17, atuando como o primeiro passo crítico para transformar elementos brutos em uma liga unificada. Ele cria um ambiente específico e localizado capaz de gerar temperaturas superiores a 2300 K, o que é necessário para liquefazer completamente insumos de alta pureza como Cério, Ferro e Cobalto.

A função principal do forno de fusão por arco é superar os altos pontos de fusão dos elementos constituintes para criar um lingote bruto de fundição, homogeneamente uniforme em nível macroscópico, com equilíbrio químico preciso.

O Papel da Energia Térmica Extrema

Atingindo Temperaturas de Liquefação

A síntese de compostos magnéticos requer níveis de energia que fornos padrão não conseguem atingir facilmente.

O forno de fusão por arco fornece um ambiente de ultra-alta temperatura, geralmente superior a 2300 K.

Este calor extremo é indispensável para garantir a fusão completa dos materiais elementares brutos envolvidos no processo.

Aquecimento Localizado

A geração de calor em um forno de fusão por arco é descrita como localizada.

Esta intensa concentração de energia garante que os materiais alvo derretam completamente sem dissipar energia desnecessariamente para a infraestrutura circundante.

Alcançando a Integridade Composicional

Mistura Uniforme Macroscópica

Apenas derreter os elementos é insuficiente; eles devem ser combinados em uma mistura homogênea.

O forno facilita a mistura completa de Cério (Ce), Ferro (Fe) e Cobalto (Co).

Isso garante que os insumos elementares distintos percam suas fronteiras individuais e se tornem uma substância única e uniforme em nível macroscópico.

Estabelecendo Estequiometria Precisa

O objetivo final deste processo de aquecimento é fixar a proporção química correta do composto.

Ao garantir a fusão e mistura completas, o forno produz lingotes de liga brutos iniciais que aderem a rigorosos requisitos estequiométricos.

Isso cria uma base confiável para quaisquer etapas de processamento subsequentes necessárias para finalizar o material magnético.

Requisitos Críticos do Processo

A Necessidade de Insumos de Alta Pureza

Embora o forno forneça o mecanismo para a mistura, a qualidade da saída depende fortemente da entrada.

O processo requer explicitamente materiais elementares brutos de alta pureza.

O forno é projetado para combinar esses elementos puros; ele não filtra impurezas, portanto, a qualidade inicial dita a integridade do composto final Ce2(Fe, Co)17.

Fazendo a Escolha Certa para o Seu Objetivo

Para alavancar um forno de fusão por arco de forma eficaz para a síntese de Ce2(Fe, Co)17, considere seus objetivos específicos:

- Se o seu foco principal é a homogeneidade do material: Garanta que o forno seja operado em temperaturas superiores a 2300 K para garantir a mistura uniforme macroscópica de Cobalto, Ferro e Cério.

- Se o seu foco principal é a precisão química: confie na capacidade do forno de fundir completamente a carga para produzir lingotes brutos com estequiometria precisa.

O forno de fusão por arco é a ferramenta definitiva para converter elementos distintos de alta pureza em um lingote de liga unificado e estequiometricamente preciso.

Tabela Resumo:

| Característica | Papel na Síntese de Ce2(Fe, Co)17 |

|---|---|

| Capacidade de Temperatura | Excede 2300 K para liquefação completa de Ce, Fe e Co |

| Método de Aquecimento | Descarga de arco localizada para entrega de energia eficiente e de alta intensidade |

| Resultado do Material | Produz lingotes de liga brutos uniformes em nível macroscópico |

| Integridade Química | Garante estequiometria precisa através de mistura elementar completa |

| Requisito de Entrada | Processa elementos brutos de alta pureza em compostos magnéticos unificados |

Eleve a Sua Síntese de Materiais com a KINTEK

A síntese precisa de compostos magnéticos requer equipamentos que possam suportar demandas térmicas extremas, mantendo a integridade química. Apoiada por P&D e fabricação especializadas, a KINTEK oferece sistemas de Fusão por Arco, Mufla, Tubo, Rotativo, a Vácuo e CVD de alto desempenho, todos personalizáveis às suas necessidades exclusivas de laboratório.

Se você está sintetizando Ce2(Fe, Co)17 ou desenvolvendo ligas de próxima geração, nossos fornos especializados de alta temperatura fornecem a uniformidade e o controle que sua pesquisa merece.

Pronto para otimizar seu processo de liga? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar a solução térmica perfeita para o seu laboratório.

Guia Visual

Referências

- H. Jaballah, Lotfi Bessais. Structural, Magnetic, and Magnetocaloric Properties of Ce2(Fe, Co)17 Compounds: Tuning Magnetic Transitions and Enhancing Refrigeration Efficiency. DOI: 10.3390/ma18091958

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de Tubo de Condensação para Extração e Purificação de Magnésio

As pessoas também perguntam

- Quais são as vantagens de controle do aquecimento por indução? Alcance Precisão, Velocidade e Eficiência

- Qual é a temperatura máxima que um Forno de Fusão por Indução a Vácuo pode atingir? Atinge 2600°C para Fusão de Metais Puros

- Quais são as vantagens da fusão e fundição por indução a vácuo (VIM&C) em relação à VIM? Alcance Qualidade Metalúrgica Superior e Eficiência

- Como os fornos de indução garantem alta pureza em metais preciosos fundidos? Alcance a Fusão Livre de Contaminação

- Quais são as implicações de custo do uso de fornos elétricos de cadinho? Descubra o Custo Total de Propriedade Verdadeiro

- Por que um período de espera de 30 minutos em um forno de indução a vácuo é necessário antes de fundir ligas de Fe-Mn-Si?

- Qual é a função principal de um forno VIM para ligas TiNi? Garante alta pureza para implantes médicos

- Por que a velocidade de aquecimento rápido é benéfica em fornos de indução de canal? Aumente a Produção e a Qualidade