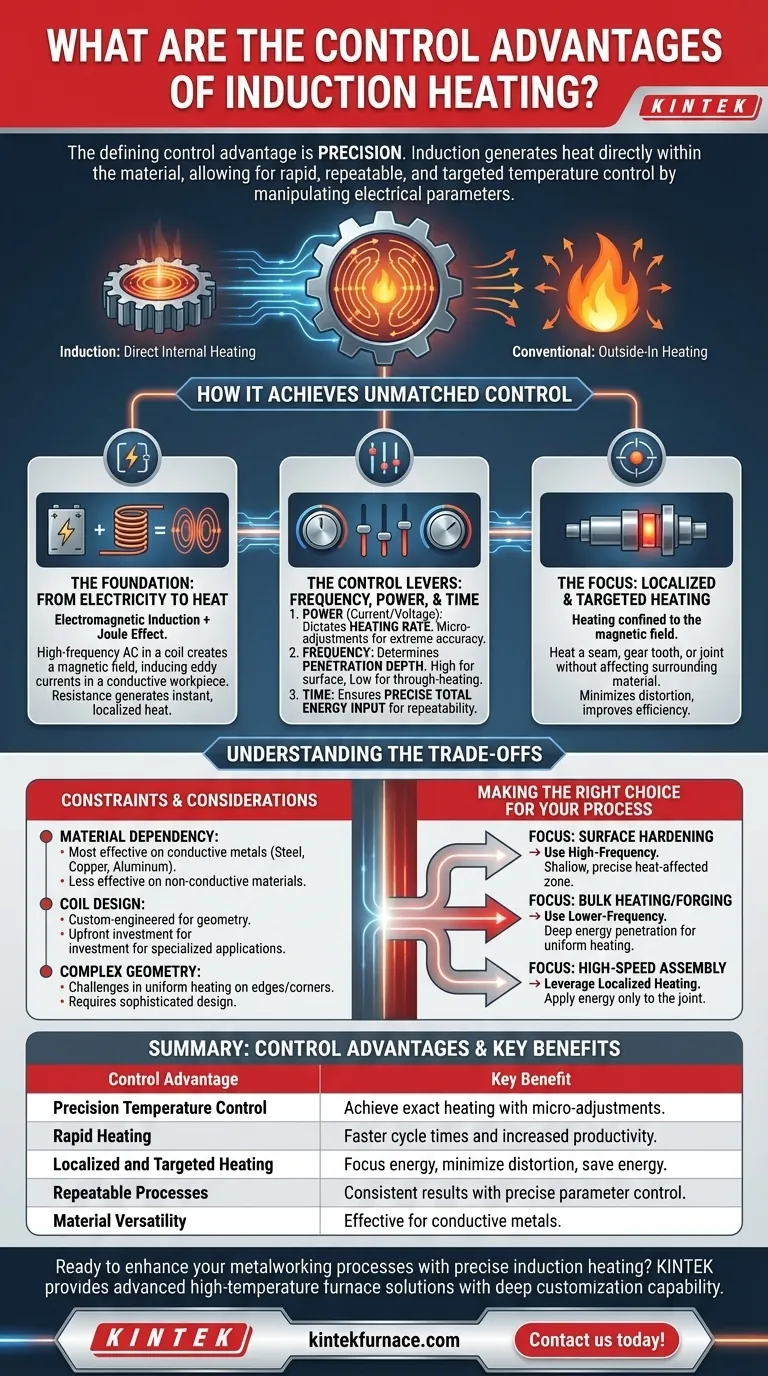

A principal vantagem de controle do aquecimento por indução é a sua precisão. Ao contrário dos métodos convencionais que aquecem um componente de fora para dentro usando convecção ou radiação, a indução gera calor diretamente dentro do próprio material. Isso permite um controle de temperatura excepcionalmente rápido, repetível e direcionado, manipulando precisamente parâmetros elétricos como frequência, voltagem e corrente.

O princípio central a ser compreendido é que o aquecimento por indução trata a energia térmica como uma saída direta da engenharia elétrica. Isso transforma o aquecimento de um processo bruto e ambiente em uma aplicação controlável e direcionada de energia, dando a você o comando não apenas de quão quente algo fica, mas onde e quão rápido.

Como a Indução Alcança um Controle Inigualável

As vantagens de controle da indução não são uma única característica, mas o resultado de sua física fundamental e da eletrônica de potência moderna trabalhando em conjunto.

A Fundação: Da Eletricidade ao Calor

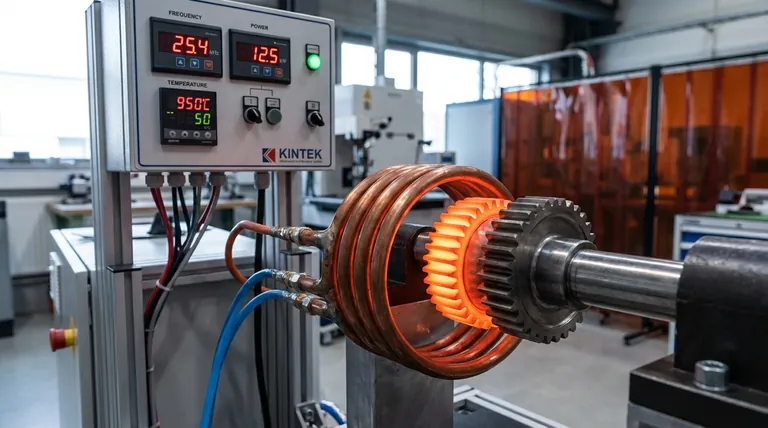

O processo é construído sobre dois princípios físicos: indução eletromagnética e o efeito Joule. Uma corrente alternada de alta frequência em uma bobina de cobre cria um campo magnético potente e oscilante. Quando uma peça de trabalho condutiva é colocada neste campo, ela induz pequenas correntes elétricas circulantes dentro do material, conhecidas como correntes parasitas.

A resistência elétrica natural do material impede então o fluxo dessas correntes parasitas, o que gera instantaneamente calor altamente localizado. Esta conversão direta de energia elétrica em energia térmica é instantânea e sem contato.

As Alavancas de Controle: Frequência, Potência e Tempo

Como o calor é um produto direto das correntes elétricas, podemos controlá-lo usando três alavancas elétricas primárias:

- Potência (Corrente/Voltagem): Ajustar a potência fornecida à bobina dita diretamente a taxa de aquecimento. Sistemas modernos usando tecnologia IGBT podem ligar e desligar a potência milhares de vezes por segundo, permitindo microajustes que mantêm uma temperatura alvo com extrema precisão.

- Frequência: A frequência da corrente alternada determina a profundidade de penetração do calor. Frequências mais altas mantêm as correntes parasitas concentradas perto da superfície, ideal para endurecimento superficial. Frequências mais baixas penetram mais profundamente, o que é melhor para aquecimento por toda a peça ou fusão de materiais mais espessos.

- Tempo: A duração em que a potência é aplicada fornece o nível mais básico de controle, garantindo uma entrada total de energia precisa e repetível para cada ciclo.

O Foco: Aquecimento Localizado e Direcionado

Talvez a vantagem de controle mais significativa seja sua precisão espacial. O efeito de aquecimento é quase inteiramente confinado à porção do material localizada dentro do campo magnético gerado pela bobina indutora.

Isso significa que você pode aquecer uma costura específica para soldagem, um único dente de engrenagem para endurecimento, ou uma junta para brasagem sem afetar o material circundante. Isso minimiza a distorção térmica, preserva as propriedades do material do componente maior e melhora drasticamente a eficiência energética.

Compreendendo as Trocas

Embora poderoso, o controle do aquecimento por indução vem com restrições e considerações específicas.

Dependência do Material

O processo é mais eficaz em materiais eletricamente condutores. Metais como aço, cobre e alumínio aquecem excepcionalmente bem.

No entanto, a indução é muito menos eficaz para materiais não condutores como cerâmicas ou plásticos, que não permitem a formação de correntes parasitas. Embora materiais magnéticos ganhem um impulso de eficiência devido às perdas por histerese, metais não magnéticos ainda podem ser aquecidos eficazmente.

O Custo da Precisão: Projeto da Bobina

A bobina indutora não é uma peça genérica; é uma ferramenta projetada sob medida. Sua forma e tamanho devem ser cuidadosamente projetados para corresponder à geometria da peça de trabalho e produzir o padrão de aquecimento desejado.

Isso significa que aplicações especializadas frequentemente exigem um investimento inicial significativo no projeto, engenharia e fabricação de bobinas personalizadas. A precisão do sistema vem ao custo da flexibilidade de "tamanho único".

O Desafio da Geometria Complexa

Embora altamente localizado, alcançar um padrão de calor perfeitamente uniforme em uma peça com geometria complexa pode ser desafiador. Bordas e cantos podem aquecer mais rapidamente do que superfícies planas.

Superar isso requer um projeto de bobina sofisticado e, potencialmente, controle de potência multi-zona para garantir que toda a área alvo atinja a temperatura desejada uniformemente.

Fazendo a Escolha Certa para o Seu Processo

A decisão de usar aquecimento por indução deve ser baseada em uma clara compreensão do seu objetivo técnico principal.

- Se o seu foco principal é o endurecimento superficial: Use indução de alta frequência para criar uma zona afetada pelo calor rasa e precisa que endurece a superfície sem alterar o núcleo dúctil do componente.

- Se o seu foco principal é o aquecimento em massa ou forjamento: Use indução de baixa frequência para garantir uma penetração profunda de energia, permitindo um aquecimento uniforme através de seções transversais espessas de material.

- Se o seu foco principal é a montagem de alta velocidade e repetível (por exemplo, brasagem ou soldagem): Aproveite o aquecimento localizado e o controle rápido de potência para aplicar energia apenas na junta, minimizando o estresse térmico no restante da montagem.

Em última análise, dominar o aquecimento por indução significa tratar a energia térmica não como um instrumento bruto, mas como um parâmetro elétrico precisamente controlado.

Tabela Resumo:

| Vantagem de Controle | Benefício Chave |

|---|---|

| Controle Preciso de Temperatura | Obtenha aquecimento exato com microajustes via eletrônica de potência |

| Aquecimento Rápido | Geração instantânea de calor para tempos de ciclo mais rápidos e maior produtividade |

| Aquecimento Localizado e Direcionado | Concentre a energia em áreas específicas para minimizar a distorção e economizar energia |

| Processos Repetíveis | Garanta resultados consistentes com controle preciso de potência, frequência e tempo |

| Versatilidade de Materiais | Eficaz para metais condutores como aço, cobre e alumínio |

Pronto para aprimorar seus processos de metalurgia com aquecimento por indução preciso? Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais únicos. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem aumentar sua eficiência e controle!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Disilicida de molibdénio MoSi2 Elementos de aquecimento térmico para forno elétrico

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas