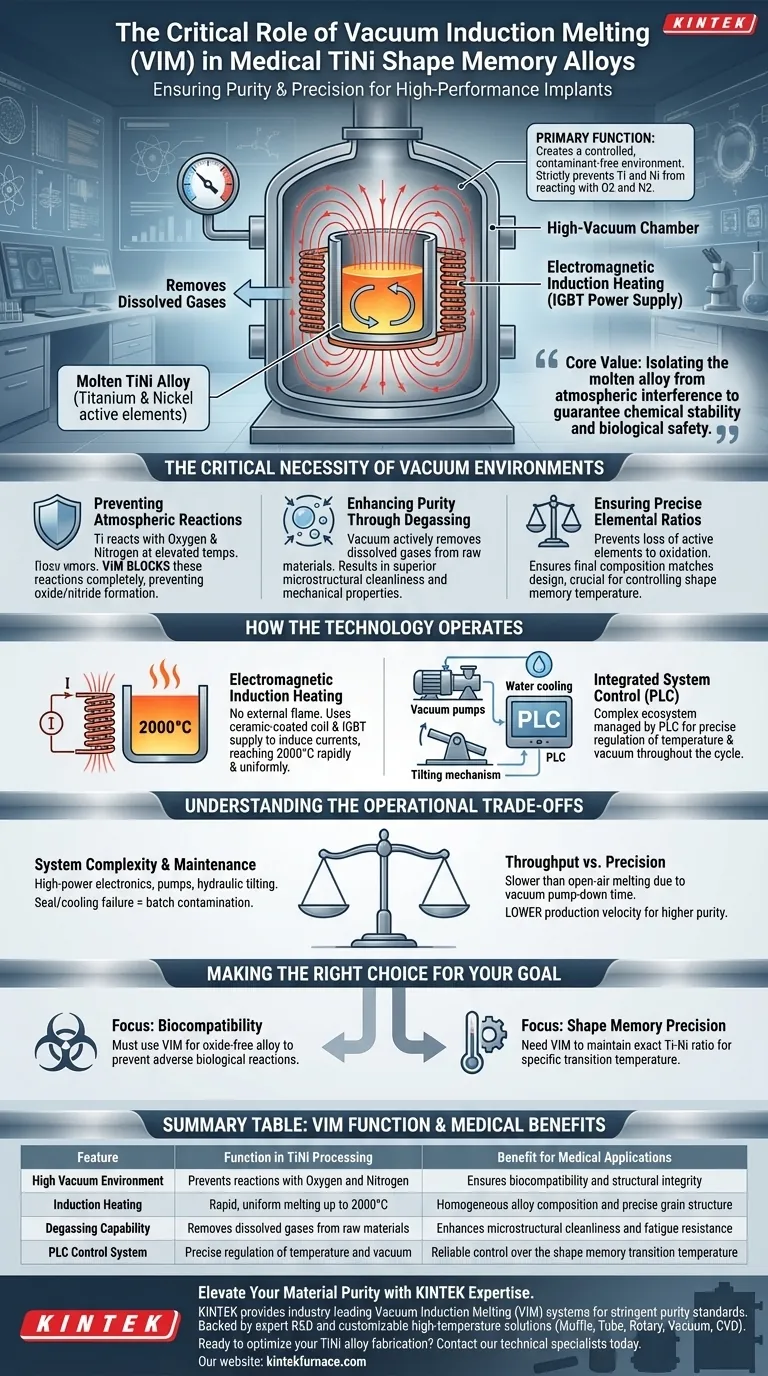

A função principal de um forno de Fusão por Indução a Vácuo (VIM) é criar um ambiente controlado e livre de contaminantes para a fusão de metais reativos. Especificamente para ligas médicas de TiNi (Titânio-Níquel), ele utiliza indução eletromagnética dentro de uma câmara de alto vácuo para gerar calor. Este processo impede rigorosamente que os elementos ativos — titânio e níquel — reajam com oxigênio e nitrogênio, garantindo que o lingote final atinja a proporção elementar precisa e a alta pureza exigidas para aplicações médicas.

O valor central da tecnologia VIM reside em sua capacidade de isolar a liga fundida da interferência atmosférica. Ao eliminar a oxidação e remover gases dissolvidos, garante a estabilidade química e a segurança biológica essenciais para implantes de memória de forma de alta qualidade.

A Necessidade Crítica de Ambientes a Vácuo

Prevenção de Reações Atmosféricas

O titânio é um elemento altamente ativo que reage agressivamente com oxigênio e nitrogênio em altas temperaturas.

Se fundidos ao ar livre, essas reações formam óxidos e nitretos que comprometem a integridade estrutural da liga. O forno VIM cria um ambiente de alto vácuo que efetivamente bloqueia completamente essas reações.

Aumento da Pureza Através da Degaseificação

Além de simplesmente prevenir nova contaminação, o ambiente a vácuo refina ativamente o material.

A diferença de pressão auxilia na remoção de gases dissolvidos já presentes nas matérias-primas. Isso resulta em um lingote final com limpeza microestrutural e propriedades mecânicas superiores.

Garantindo Proporções Elementares Precisas

Ligas de memória de forma médica requerem um equilíbrio estequiométrico exato entre Titânio e Níquel para funcionar corretamente.

Como o VIM impede a perda de elementos ativos por oxidação, ele garante que a composição química final corresponda precisamente ao projeto pretendido. Essa precisão é vital para controlar a temperatura na qual o efeito de memória de forma ocorre.

Como a Tecnologia Opera

Aquecimento por Indução Eletromagnética

O forno não usa uma fonte de calor externa como uma chama; em vez disso, utiliza uma fonte de alimentação de frequência média IGBT.

A corrente flui através de uma bobina de cobre revestida de cerâmica, gerando um campo eletromagnético que induz correntes elétricas dentro do próprio metal. Isso permite que o material atinja temperaturas de até 2000°C de forma rápida e uniforme.

Controle Integrado do Sistema

Um forno VIM é um ecossistema complexo composto por bombas de vácuo, mecanismos de inclinação e intercamadas resfriadas a água.

Um sistema de controle elétrico, frequentemente gerenciado via CLP (Controlador Lógico Programável), orquestra esses componentes. Isso permite a regulação precisa de temperatura e níveis de vácuo durante todo o ciclo de fusão e fundição.

Entendendo os Trade-offs Operacionais

Complexidade e Manutenção do Sistema

Embora o VIM ofereça qualidade superior, ele introduz uma complexidade operacional significativa em comparação com métodos de fusão padrão.

O sistema depende da integração perfeita de bombas de vácuo, eletrônica de alta potência e mecanismos hidráulicos de inclinação. Uma falha na vedação a vácuo ou no sistema de refrigeração pode levar à contaminação imediata do lote ou a danos no equipamento.

Produtividade vs. Precisão

O processo é inerentemente mais lento do que a fusão por indução ao ar livre devido ao tempo necessário para bombear a câmara até um alto vácuo.

Os fabricantes devem aceitar uma menor velocidade de produção como o custo necessário para atingir os níveis de pureza exigidos pelos padrões médicos.

Fazendo a Escolha Certa para o Seu Objetivo

Para fabricantes de dispositivos médicos e metalurgistas, a escolha da tecnologia de fusão dita o sucesso do produto final.

- Se o seu foco principal é Biocompatibilidade: Você deve usar VIM para garantir que a liga esteja livre de inclusões de óxido que possam desencadear reações biológicas adversas.

- Se o seu foco principal é Precisão da Memória de Forma: Você precisa de VIM para manter a proporção exata de Titânio para Níquel, que define a temperatura específica na qual a liga muda de forma.

O VIM não é apenas um método de fusão; é uma estratégia de purificação essencial para a produção de materiais médicos de alto risco.

Tabela Resumo:

| Característica | Função no Processamento de TiNi | Benefício para Aplicações Médicas |

|---|---|---|

| Ambiente de Alto Vácuo | Previne reações com Oxigênio e Nitrogênio | Garante biocompatibilidade e integridade estrutural |

| Aquecimento por Indução | Fusão rápida e uniforme até 2000°C | Composição homogênea da liga e estrutura de grãos precisa |

| Capacidade de Degaseificação | Remove gases dissolvidos das matérias-primas | Melhora a limpeza microestrutural e a resistência à fadiga |

| Sistema de Controle CLP | Regulação precisa de temperatura e vácuo | Controle confiável da temperatura de transição da memória de forma |

Eleve a Pureza do Seu Material com a Expertise da KINTEK

A precisão é inegociável na produção de ligas de grau médico. A KINTEK fornece sistemas de Fusão por Indução a Vácuo (VIM) líderes na indústria, projetados para atender aos mais rigorosos padrões de pureza e composição.

Apoiados por P&D especializado e fabricação de classe mundial, oferecemos uma gama abrangente de soluções de alta temperatura para laboratório — incluindo sistemas Muffle, Tube, Rotary, Vacuum e CVD — todos totalmente personalizáveis para suas necessidades específicas de pesquisa ou produção.

Pronto para otimizar a fabricação da sua liga TiNi? Entre em contato com nossos especialistas técnicos hoje mesmo para descobrir como a tecnologia avançada de fornos da KINTEK pode aprimorar a eficiência do seu laboratório e a segurança do produto.

Guia Visual

Referências

- Jiajing Sun. Development of TiNi Alloy Superelastic Guidewire Needle for New Type of Medical Arthroscopic Surgery. DOI: 10.54097/mcmv2h54

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Qual é o método principal recomendado para a fundição de metais preciosos? Forno de Indução para Alta Pureza e Eficiência

- Quais são os benefícios do design compacto e leve dos fornos de indução? Maximize a Eficiência em Espaço Limitado

- O que torna o aquecimento por indução mais preciso do que outros métodos? Descubra Controle e Velocidade Incomparáveis

- Qual é o papel de um Forno de Fusão por Indução a Vácuo na preparação de aço cromo? Garante Pureza e Controle de Composição

- Quais benefícios ambientais os fornos de indução proporcionam? Alcance um Aquecimento Industrial Mais Limpo e Seguro

- Quais são as vantagens técnicas de usar um forno de indução para reciclagem de baterias de lítio em comparação com o aquecimento por resistência?

- Quais são as implicações de custo do uso de fornos de indução a vácuo ou com atmosfera protetora? Invista em Pureza para Materiais de Alto Valor

- Como funciona a indução eletromagnética no aquecimento? Domine o Processamento Térmico Eficiente e Sem Contato