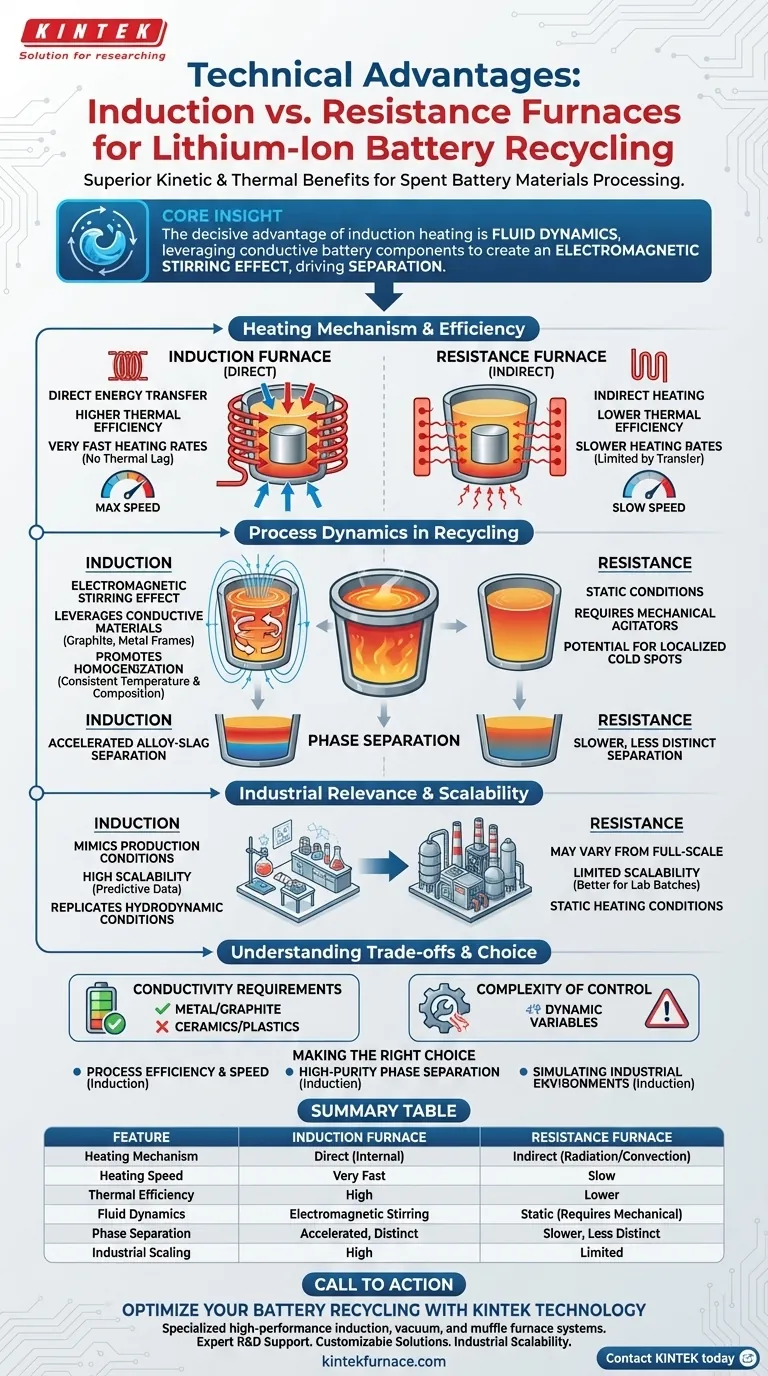

Os fornos de indução oferecem vantagens cinéticas e térmicas superiores em relação aos fornos de resistência ao processar materiais de baterias de íon-lítio usadas. Os principais benefícios incluem taxas de aquecimento significativamente mais rápidas, maior eficiência térmica através da transferência direta de energia e um efeito de agitação eletromagnética exclusivo que é crítico para a separação de materiais.

Insight Principal: A vantagem decisiva do aquecimento por indução não é apenas a geração de temperatura, mas a dinâmica de fluidos. Ao alavancar a natureza condutora dos componentes da bateria, como grafite e metal, a indução cria um efeito de agitação eletromagnética que impulsiona fisicamente a separação de ligas valiosas da escória residual.

O Mecanismo de Aquecimento

Transferência de Energia Direta vs. Indireta

Os fornos de resistência dependem do aquecimento indireto. Eles aquecem elementos que, em seguida, transferem energia térmica para o cadinho e, finalmente, para o material por meio de radiação e convecção.

Eficiência Térmica Superior

Em contraste, os fornos de indução oferecem maior eficiência térmica porque geram calor diretamente dentro dos materiais metálicos.

Taxas de Aquecimento Mais Rápidas

Como a energia é induzida diretamente na carga, o atraso térmico é eliminado. Isso resulta em taxas de aquecimento significativamente mais rápidas, permitindo que o sistema atinja as temperaturas de processamento muito mais rapidamente do que as alternativas baseadas em resistência.

Dinâmica do Processo na Reciclagem de Baterias

Alavancando a Composição do Material

Os materiais de baterias usadas são especialmente adequados para indução porque contêm quantidades significativas de grafite e estruturas metálicas. Esses materiais são condutores, permitindo que se acoplem efetivamente ao campo eletromagnético.

O Efeito de Agitação Eletromagnética

A vantagem técnica mais distinta é a geração de um efeito de agitação eletromagnética. O campo magnético força o movimento dentro da piscina fundida, o que é impossível de alcançar em um forno de resistência estático sem agitadores mecânicos externos.

Promovendo a Homogeneização

Essa ação de agitação promove a homogeneização dos componentes dentro da fusão. Garante que a temperatura e a composição química sejam consistentes em toda a mistura, evitando pontos frios localizados ou bolsões não reagidos.

Separação Acelerada de Fases

Crucialmente, o efeito de agitação acelera a separação da fase de liga da escória. Ao manter a fusão dinâmica, o forno de indução facilita a sedimentação física de ligas metálicas mais pesadas, separando-as dos subprodutos residuais mais leves.

Relevância Industrial

Mimetizando Condições de Produção

Os dados obtidos de fornos de resistência às vezes podem variar das operações em larga escala devido às condições de aquecimento estático.

Escalabilidade dos Dados

O uso de um forno de indução permite que pesquisadores e engenheiros mimetizem de perto as condições da produção industrial em larga escala. Isso garante que as eficiências de separação e as cinéticas de reação observadas no ambiente de teste sejam preditivas do desempenho real da planta.

Compreendendo as Compensações

Requisitos de Condutividade do Material

O aquecimento por indução depende inteiramente da capacidade do material de conduzir eletricidade. Embora eficaz para resíduos de bateria ricos em metais e grafite, pode ser menos eficiente se a matéria-prima for fortemente diluída com cerâmicas ou plásticos não condutores antes do processamento.

Complexidade do Controle

Enquanto os fornos de resistência fornecem calor ambiente simples e estável, os fornos de indução introduzem variáveis dinâmicas. O efeito de agitação, embora benéfico, introduz energia cinética que deve ser gerenciada para evitar erosão do cadinho ou turbulência excessiva, dependendo do projeto específico do forno.

Fazendo a Escolha Certa para o Seu Objetivo

Ao selecionar uma tecnologia de forno para reciclagem de materiais de baterias de íon-lítio, considere seus objetivos específicos de processamento.

- Se o seu foco principal é a eficiência e velocidade do processo: Escolha um forno de indução para explorar o aquecimento direto e reduzir os tempos de ciclo.

- Se o seu foco principal é a separação de fases de alta pureza: Escolha um forno de indução para utilizar a agitação eletromagnética para uma distinção mais limpa entre liga e escória.

- Se o seu foco principal é simular ambientes industriais: Escolha um forno de indução para replicar as condições hidrodinâmicas encontradas em operações de fundição em larga escala.

Em última análise, para a metalurgia específica da reciclagem de baterias, a indução oferece uma vantagem funcional ao transformar a condutividade do material residual em uma ferramenta para seu próprio refino.

Tabela Resumo:

| Recurso | Forno de Indução | Forno de Resistência |

|---|---|---|

| Mecanismo de Aquecimento | Direto (geração de calor interno) | Indireto (radiação/convecção) |

| Velocidade de Aquecimento | Muito Rápido (sem atraso térmico) | Lento (limitado pela transferência do elemento) |

| Eficiência Térmica | Alta (energia focada na carga) | Menor (energia perdida para a câmara) |

| Dinâmica de Fluidos | Efeito de agitação eletromagnética | Estático (requer agitação mecânica) |

| Separação de Fases | Separação acelerada de liga-escória | Separação mais lenta e menos distinta |

| Escalabilidade Industrial | Alta (mimetiza fundição em larga escala) | Limitada (melhor para pequenos lotes de laboratório) |

Otimize Sua Reciclagem de Baterias com Tecnologia KINTEK

A transição de testes em escala de laboratório para reciclagem de baterias de íon-lítio em escala industrial requer soluções de aquecimento especializadas que ofereçam velocidade e precisão. A KINTEK fornece sistemas de fornos de indução, vácuo e mufla de alto desempenho projetados especificamente para lidar com a condutividade única de resíduos de grafite e baterias metálicas.

Nosso Valor para Você:

- Suporte Especializado em P&D: Nossos sistemas são apoiados por fabricação profissional para garantir que seu processo de reciclagem atinja a máxima separação de fases e eficiência térmica.

- Soluções Personalizáveis: De sistemas CVD a fornos rotativos e tubulares, adaptamos nossos equipamentos de laboratório de alta temperatura às suas necessidades específicas de material.

- Escalabilidade Industrial: Alcance homogeneização consistente e resultados previsíveis que mimetizam ambientes de produção em larga escala.

Pronto para aprimorar o refino de seus materiais? Entre em contato com a KINTEK hoje mesmo para discutir como nossos fornos personalizáveis de alta temperatura podem acelerar seus objetivos de pesquisa e produção.

Guia Visual

Referências

- Chen Wang, Hongbin Ling. Extraction of Valuable Metals from Spent Li-Ion Batteries Combining Reduction Smelting and Chlorination. DOI: 10.3390/met15070732

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de Tubo de Condensação para Extração e Purificação de Magnésio

As pessoas também perguntam

- Como a fundição a vácuo se compara à moldagem por injeção? Escolha o Processo Certo para o Seu Volume de Produção

- Quais são as principais vantagens de usar um Forno de Cadinho Frio por Indução a Vácuo (VCCF)? Alcançar pureza extrema do aço

- Como a frequência da corrente alternada afeta o aquecimento por indução? Domine a Profundidade de Aquecimento para Qualquer Aplicação

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- Quais são os benefícios da tecnologia IGBT em termos de controle de temperatura na fusão por indução? Alcance Precisão e Eficiência Superiores na Fusão

- Por que um ambiente de vácuo é necessário para PBF-EB? Garanta precisão do feixe e pureza do material

- Quais são as principais propriedades das ligas de titânio e por que elas são fundidas em fornos VIM? Desbloqueie a Produção de Ligas de Alto Desempenho

- O que é um cadinho em um forno de indução? A chave para uma fusão de metal segura e eficiente