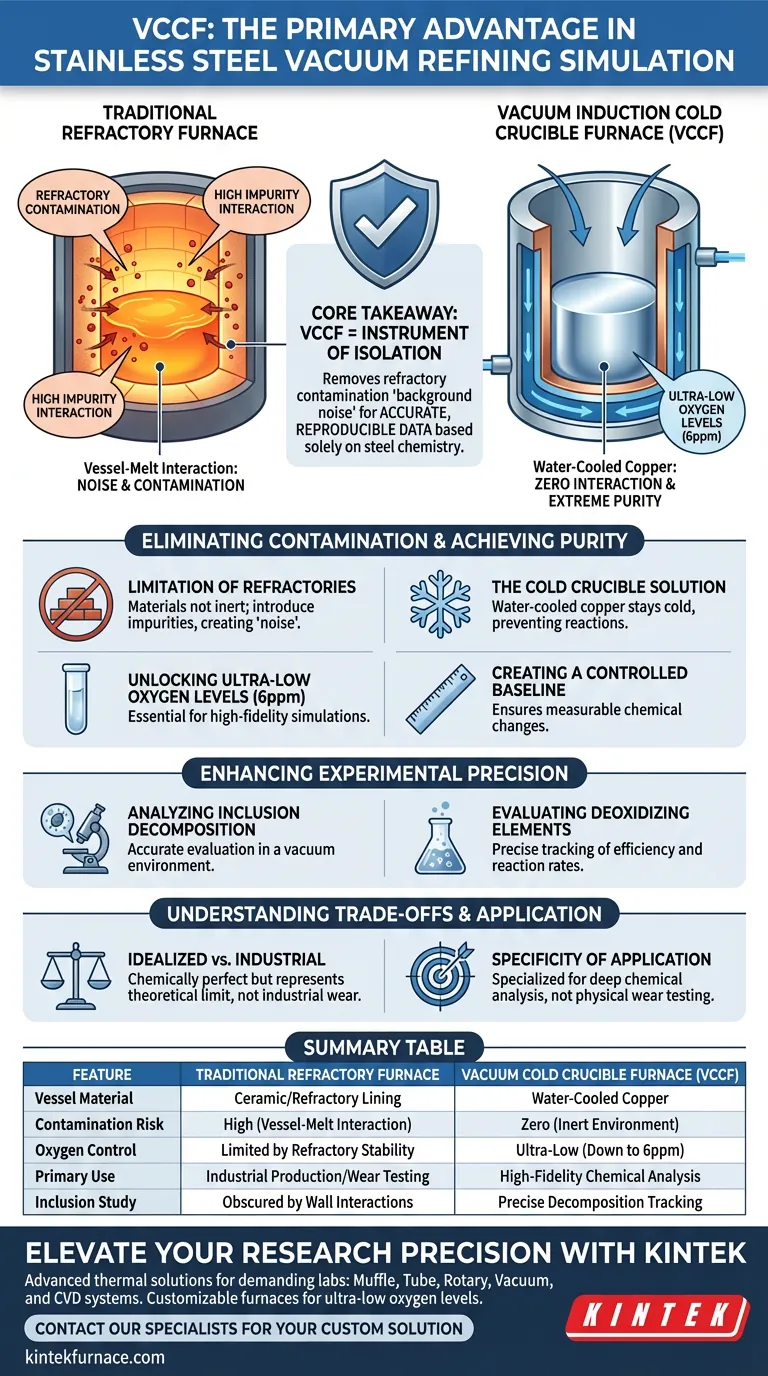

A principal vantagem do Forno de Cadinho Frio por Indução a Vácuo (VCCF) é sua capacidade de eliminar completamente a contaminação externa durante simulações de refino de aço inoxidável. Ao substituir revestimentos refratários tradicionais por um cadinho de cobre resfriado a água, o VCCF evita interações químicas entre o vaso e o metal fundido. Isso permite que os pesquisadores atinjam níveis de pureza extremos — como a redução do teor de oxigênio para 6 ppm — proporcionando um ambiente imaculado para a análise de comportamentos químicos específicos.

Ponto Principal: O VCCF é um instrumento de isolamento. Seu valor reside na remoção do "ruído de fundo" da contaminação refratária, garantindo que os dados observados sobre a decomposição de inclusões e o comportamento do desoxidante sejam precisos, reprodutíveis e unicamente um resultado da própria química do aço.

Eliminando Fontes de Contaminação

A Limitação dos Refratários

Fornos tradicionais dependem de revestimentos refratários para conter o metal fundido. Esses materiais não são inertes; eles inevitavelmente interagem com o aço em altas temperaturas.

Essa interação introduz impurezas na fusão. Em simulações sensíveis, esse "ruído" dificulta a distinção entre reações químicas internas e contaminação externa das paredes do vaso.

A Solução do Cadinho Frio

O VCCF resolve isso utilizando um cadinho de cobre resfriado a água. O mecanismo de resfriamento mantém o cobre significativamente abaixo do ponto de fusão do aço.

Como o cadinho permanece frio, ele não reage com o aço inoxidável fundido. Esse design sela efetivamente a simulação contra interferências ambientais.

Alcançando Pureza Extrema

Desbloqueando Níveis de Oxigênio Ultra-Baixos

A eliminação de materiais refratários permite um controle excepcional sobre a atmosfera dentro do forno.

De acordo com benchmarks técnicos, os sistemas VCCF podem reduzir o teor de oxigênio para até 6 ppm. Esse nível de pureza é essencial para simulações de alta fidelidade de processos de refino a vácuo.

Criando uma Linha de Base Controlada

Começar com uma pureza tão alta é crucial para a precisão experimental. Estabelece uma linha de base confiável, garantindo que quaisquer mudanças subsequentes na química do metal sejam deliberadas e mensuráveis.

Aumentando a Precisão Experimental

Analisando a Decomposição de Inclusões

Um dos aspectos mais difíceis da pesquisa de aço é rastrear como as inclusões não metálicas se decompõem.

Em um VCCF, os pesquisadores podem avaliar com precisão a decomposição de inclusões. Sem a interferência de materiais do cadinho, os dados refletem o verdadeiro comportamento das inclusões em um ambiente a vácuo.

Avaliando Elementos Desoxidantes

O VCCF é particularmente valioso para o estudo de desoxidantes.

Ele permite o rastreamento preciso de como os elementos desoxidantes se comportam. Os pesquisadores podem observar a eficiência e as taxas de reação sem a variável de confusão da reintrodução de oxigênio de um revestimento cerâmico.

Entendendo os Compromissos

Condições Idealizadas vs. Industriais

Embora o VCCF forneça um ambiente quimicamente perfeito, é importante notar que ele cria uma simulação idealizada.

A fabricação de aço industrial quase sempre envolve contato com refratários. Portanto, os dados derivados de simulações VCCF representam o limite teórico da química do metal, em vez das condições exatas encontradas em uma panela comercial onde o desgaste refratário é um fator constante.

Especificidade da Aplicação

O VCCF é uma ferramenta especializada. Ele é projetado para análise química profunda, em vez de testes de desgaste físico.

Se o seu objetivo é estudar a erosão da linha de escória ou a vida útil do refratário, um VCCF não é a ferramenta correta, pois o próprio componente que você deseja estudar (o refratário) foi removido.

Como Aplicar Isso ao Seu Projeto

Para determinar se um VCCF é a ferramenta certa para sua simulação, avalie seus objetivos primários de pesquisa:

- Se o seu foco principal é Pureza Química: Escolha o VCCF para eliminar variáveis e atingir níveis de oxigênio tão baixos quanto 6 ppm.

- Se o seu foco principal é Mecânica de Inclusões: Use o VCCF para observar os comportamentos de decomposição e desoxidação sem a interferência de interações do cadinho.

Ao remover o vaso da equação química, o VCCF permite que você veja o aço como ele realmente é.

Tabela Resumo:

| Característica | Forno Refratário Tradicional | Forno de Cadinho Frio a Vácuo (VCCF) |

|---|---|---|

| Material do Vaso | Revestimento Cerâmico/Refratário | Cobre Resfriado a Água |

| Risco de Contaminação | Alto (Interação Vaso-Fusão) | Zero (Ambiente Inerte) |

| Controle de Oxigênio | Limitado pela Estabilidade do Refratário | Ultra-Baixo (Até 6 ppm) |

| Uso Principal | Produção Industrial/Testes de Desgaste | Análise Química de Alta Fidelidade |

| Estudo de Inclusões | Ofuscado por Interações com a Parede | Rastreamento Preciso de Decomposição |

Eleve a Precisão da Sua Pesquisa com a KINTEK

Não deixe a contaminação refratária comprometer os dados experimentais. Na KINTEK, nos especializamos em fornecer soluções térmicas avançadas projetadas para os ambientes de laboratório mais exigentes. Apoiados por P&D e fabricação de especialistas, oferecemos uma gama abrangente de sistemas Muffle, Tube, Rotary, Vacuum e CVD, incluindo tecnologias de indução de alto desempenho.

Nossos fornos são totalmente personalizáveis para atender às suas necessidades exclusivas de simulação, garantindo que você atinja os níveis ultra-baixos de oxigênio e pureza química que seus projetos exigem. Pronto para eliminar o 'ruído de fundo' em suas simulações metalúrgicas?

Guia Visual

Referências

- Shunsuke Narita, Yoshinori Sumi. Effect of deoxidizing elements on inclusions in vacuum refining of stainless steel. DOI: 10.1088/1757-899x/1329/1/012005

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Por que aumentar o número de seções de um cadinho frio melhora a eficiência energética? Maximize seu potencial de fusão

- Quais são os benefícios de usar um cadinho de cobre refrigerado a água na fusão por arco? Aprimora a pureza e a homogeneidade das HEAs

- Que vantagens de segurança oferecem os fornos de fusão de ouro por indução? Fusão sem chama e contida para máxima segurança do operador

- Qual é a função principal de um forno de fusão por arco? Mestria na Homogeneização de Lingotes de Ligas à Base de Ferro

- De que materiais são tipicamente feitos os cadinhos em fornos de fundição a vácuo? Escolha o Material Certo para Fundições de Alta Pureza

- Qual papel a sustentabilidade desempenha no mercado de fornos de fusão por indução IGBT? Um Impulsionador Chave para Fundições Modernas

- Quais são os benefícios de usar um design de fundo curvo em cadinhos frios para ISM? Otimize sua cinética de fusão

- Como os fornos de cadinho de grafite melhoram os tempos de processamento? Alcance Velocidade e Uniformidade Incomparáveis