Em sua essência, os fornos de cadinho de grafite melhoram os tempos de processamento porque o próprio grafite é um condutor de calor excepcional. Essa propriedade permite uma transferência rápida de energia dos elementos de aquecimento para o material em processamento, reduzindo significativamente o tempo necessário para atingir as temperaturas alvo em comparação com fornos que usam materiais com menor condutividade térmica.

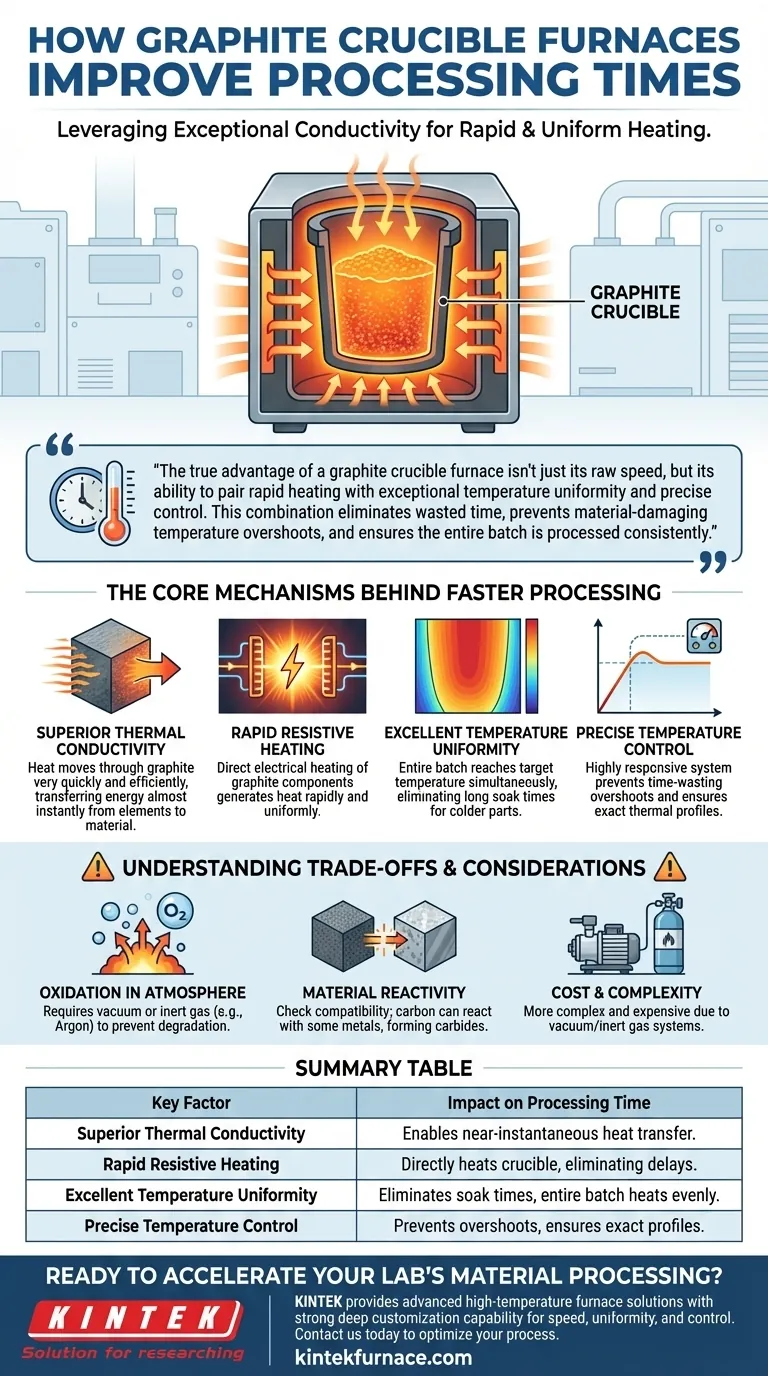

A verdadeira vantagem de um forno de cadinho de grafite não é apenas sua velocidade bruta, mas sua capacidade de combinar aquecimento rápido com excelente uniformidade de temperatura e controle preciso. Essa combinação elimina o tempo desperdiçado, evita ultrapassagens de temperatura que danificam o material e garante que todo o lote seja processado de forma consistente.

Os Mecanismos Centrais por Trás do Processamento Mais Rápido

Para entender por que esses fornos são tão eficientes, devemos observar as propriedades específicas do grafite e como elas são aproveitadas no projeto do forno. A economia de tempo advém de uma combinação de fatores que trabalham em conjunto.

Condutividade Térmica Superior

O grafite possui condutividade térmica extremamente alta. Isso significa que o calor se move através dele de forma muito rápida e eficiente.

Quando os elementos de aquecimento do forno (muitas vezes feitos de grafite também) aquecem, essa energia é transferida quase instantaneamente através do cadinho de grafite para o material no interior.

Aquecimento Resistivo Rápido

Muitos fornos de grafite usam os próprios componentes de grafite como elementos de aquecimento resistivo. Uma corrente elétrica é passada diretamente através deles, gerando calor de forma rápida e uniforme.

Este método de aquecimento direto é inerentemente mais rápido e mais eficiente do que métodos indiretos, onde o calor deve primeiro irradiar através de uma câmara antes de atingir o cadinho.

Excelente Uniformidade de Temperatura

Como o calor se move muito bem através do grafite, todo o cadinho e seu conteúdo tendem a manter uma temperatura muito uniforme. Isso elimina "pontos quentes" e "pontos frios".

Essa uniformidade é fundamental para reduzir o tempo de processamento. Você não precisa adicionar longos períodos de "imersão" ao ciclo apenas para esperar que as partes mais frias do seu material alcancem as partes mais quentes. Todo o lote atinge a temperatura alvo quase simultaneamente.

Controle Preciso de Temperatura

A capacidade de resposta do grafite permite um gerenciamento de temperatura extremamente preciso. O sistema pode ajustar rapidamente a potência para evitar ultrapassar a temperatura alvo.

A ultrapassagem é uma fonte significativa de tempo desperdiçado, pois requer um período de resfriamento antes que o processo possa ser retomado. O controle preciso de um forno de grafite garante que o perfil térmico seja seguido exatamente, minimizando o tempo de ciclo.

Compreendendo as Compensações e Considerações

Embora altamente eficientes, os fornos de cadinho de grafite não são uma solução universal. Suas propriedades únicas vêm com requisitos operacionais e limitações específicas que devem ser compreendidas.

Oxidação na Atmosfera

O grafite reage com o oxigênio e se degrada rapidamente (oxida) em altas temperaturas.

Por essa razão, esses fornos devem operar a vácuo ou ser preenchidos com um gás inerte como o argônio. Isso adiciona complexidade e custo significativos ao sistema em comparação com um forno que pode operar ao ar livre.

Reatividade do Material

Nas altas temperaturas que esses fornos atingem, o carbono pode ser reativo. Certos metais ou materiais podem reagir com o cadinho de grafite, formando carbetos indesejados.

A escolha do material a ser processado deve ser compatível com um ambiente de carbono, ou um revestimento interno protetor (por exemplo, um cadinho cerâmico dentro do de grafite) pode ser necessário.

Custo e Complexidade

A necessidade de bombas de vácuo, sistemas de manuseio de gás inerte e fontes de alimentação sofisticadas tornam os fornos de grafite mais complexos e geralmente mais caros para comprar e operar do que tipos de fornos mais simples.

Fazendo a Escolha Certa para Sua Aplicação

A seleção de uma tecnologia de forno requer a correspondência de suas capacidades com seus objetivos de processo específicos. A velocidade de um forno de grafite só é uma vantagem se suas outras características se alinharem com suas necessidades.

- Se seu foco principal for velocidade máxima de processamento e precisão para materiais sensíveis: A combinação de aquecimento rápido, uniformidade e controle em um forno de grafite é incomparável para aplicações como sinterização, grafitação e síntese de materiais avançados.

- Se seu foco principal for fusão ou tratamento térmico de propósito geral em atmosfera de ar: A complexidade e o requisito de ambiente inerte de um sistema de grafite são provavelmente desnecessários, e um tipo de forno diferente seria mais econômico.

Compreender esses princípios centrais permite que você selecione a ferramenta certa não apenas para a velocidade, mas para as demandas específicas de qualidade e consistência do seu processo de material.

Tabela de Resumo:

| Fator Chave | Impacto no Tempo de Processamento |

|---|---|

| Condutividade Térmica Superior | Permite transferência de calor quase instantânea dos elementos para o material. |

| Aquecimento Resistivo Rápido | Aquece diretamente o cadinho, eliminando atrasos de métodos indiretos. |

| Excelente Uniformidade de Temperatura | Elimina tempos de imersão, garantindo que todo o lote aqueça de forma uniforme e simultânea. |

| Controle Preciso de Temperatura | Previne ultrapassagens de temperatura que desperdiçam tempo e garante perfis térmicos exatos. |

Pronto para acelerar o processamento de materiais do seu laboratório?

Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades exclusivas. Nossa linha de produtos, incluindo Fornos Tubulares, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é construída com os mesmos princípios de velocidade, uniformidade e controle.

Se sua pesquisa exige velocidade máxima de processamento e precisão para materiais sensíveis como sinterização ou síntese avançada, nossa forte capacidade de personalização profunda pode projetar uma solução para atender precisamente aos seus requisitos experimentais.

Entre em contato conosco hoje para discutir como um forno KINTEK pode otimizar seu processo e economizar tempo valioso.

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança

- Como um forno tubular vertical atinge um controle preciso de temperatura? Desbloqueie Estabilidade Térmica Superior para o Seu Laboratório