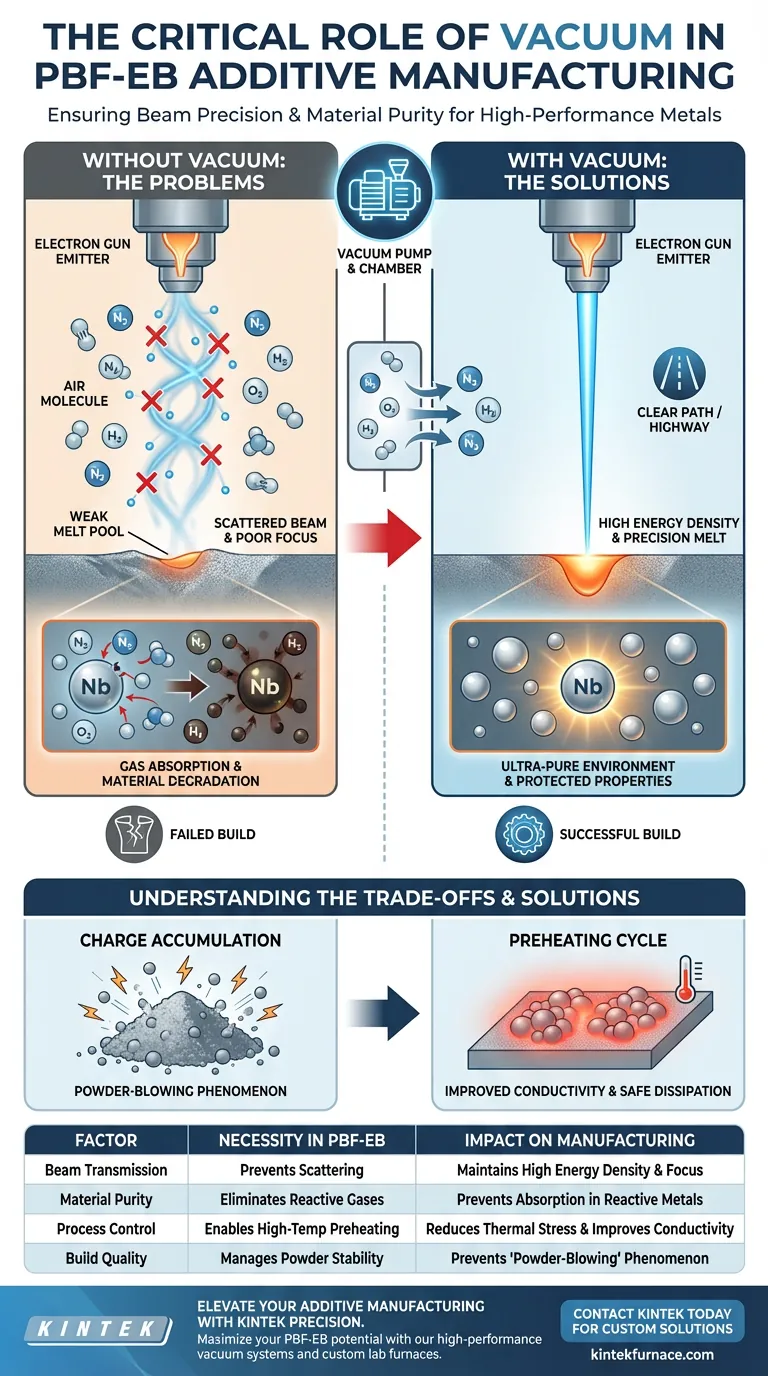

Um ambiente de vácuo é estritamente obrigatório na Fusão Seletiva a Laser por Feixe de Elétrons (PBF-EB) para garantir que a física fundamental da fonte de energia funcione corretamente. Sem esse vácuo, as moléculas de ar obstruiriam o caminho do feixe de elétrons, fazendo com que ele se dispersasse e perdesse o foco, ao mesmo tempo em que contaminaria a pureza do metal que está sendo processado.

O Insight Principal O vácuo em PBF-EB desempenha uma dupla função: atua como uma "autoestrada" clara para o feixe de elétrons viajar sem colisão e funciona como um escudo, criando um ambiente ultra-puro que impede que metais reativos absorvam gases e se degradem durante a fusão.

A Física da Transmissão do Feixe

Prevenindo a Dispersão de Elétrons

A principal razão mecânica para o vácuo é manter a integridade da fonte de energia. Os elétrons têm massa e, à medida que viajam do emissor para o leito de pó, são altamente suscetíveis a colisões.

Se moléculas de ar estivessem presentes na câmara, elas desviariam fisicamente os elétrons. Esse efeito de dispersão difundiria o feixe, tornando impossível focar energia suficiente para fundir o pó metálico de forma eficaz.

Garantindo a Densidade de Energia

Ao remover as moléculas de ar, o vácuo garante um caminho claro para os elétrons. Isso permite que o sistema mantenha um feixe de energia altamente focado.

Esse foco é crucial para alcançar as dimensões precisas da piscina de fusão necessárias para a fabricação aditiva de alta resolução.

Integridade do Material e Pureza Ambiental

Protegendo Materiais Reativos

Além da física do feixe, o vácuo fornece um benefício químico essencial: pureza ambiental extrema. Muitos metais de alto desempenho usados em PBF-EB são altamente reativos em temperaturas elevadas.

A referência principal destaca o nióbio e outros materiais supercondutores como exemplos primários. Esses materiais são incrivelmente sensíveis ao seu ambiente.

Prevenindo a Absorção de Gases

Em uma atmosfera padrão, ou mesmo em uma atmosfera inerte de baixa qualidade, metais quentes podem absorver oxigênio, nitrogênio ou hidrogênio. Essa absorção altera fundamentalmente as propriedades do material.

Para componentes supercondutores, essa deterioração é catastrófica. O ambiente de vácuo impede que esses gases sejam absorvidos, garantindo que o componente final retenha as características de alto desempenho necessárias para aplicações especializadas.

Entendendo os Compromissos

O Desafio do Acúmulo de Carga

Embora o vácuo permita que o feixe viaje, ele também cria um desafio elétrico. Como não há atmosfera para ajudar a dissipar a carga, os elétrons que atingem o pó podem causar acúmulo de carga.

Se essa carga se acumular, ela causa o "fenômeno de sopro de pó", onde as partículas de pó se repelem e se dispersam, arruinando a construção.

A Necessidade de Pré-aquecimento

Para neutralizar os efeitos do vácuo no estado elétrico do pó, o processo requer um ciclo de pré-aquecimento de varredura rápida de alta potência.

Conforme observado nos dados suplementares, esta etapa sinteriza parcialmente o pó antes da fusão principal. Isso melhora a condutividade elétrica, permitindo que a carga se dissipe com segurança e evitando defeitos térmicos como rachaduras.

Fazendo a Escolha Certa para o Seu Objetivo

A necessidade do vácuo define os pontos fortes e os requisitos operacionais da tecnologia PBF-EB.

- Se o seu foco principal é o processamento de supercondutores (como Nióbio): O vácuo é seu ativo crítico, oferecendo a pureza necessária para evitar a absorção de gases e manter o desempenho do material.

- Se o seu foco principal é a precisão do feixe: O vácuo é o fator habilitador que impede a dispersão, garantindo a densidade de energia necessária para uma fusão bem-sucedida.

O vácuo não é apenas um espaço vazio; é uma ferramenta meticulosamente controlada que permite o processamento dos metais mais sensíveis e de alto desempenho do mundo.

Tabela Resumo:

| Fator | Necessidade em PBF-EB | Impacto na Fabricação |

|---|---|---|

| Transmissão do Feixe | Previne a dispersão de elétrons | Mantém alta densidade de energia e foco |

| Pureza do Material | Elimina gases reativos | Previne a absorção em metais como Nióbio |

| Controle do Processo | Permite pré-aquecimento de alta temperatura | Reduz o estresse térmico e melhora a condutividade |

| Qualidade da Construção | Gerencia a estabilidade do pó | Previne o fenômeno de 'sopro de pó' |

Eleve Sua Fabricação Aditiva com KINTEK Precision

Maximize o potencial de seus processos PBF-EB com soluções térmicas especializadas. Apoiada por P&D e fabricação de ponta, a KINTEK oferece sistemas de vácuo de alto desempenho e fornos de alta temperatura de laboratório personalizáveis — incluindo sistemas Muffle, Tube, Rotary, Vacuum e CVD — adaptados às necessidades exclusivas de pesquisadores e fabricantes industriais. Se você está processando supercondutores reativos ou otimizando a precisão do feixe, nosso equipamento garante o ambiente ultra-puro que seus materiais exigem.

Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades de fornos personalizados!

Guia Visual

Referências

- Tobia Romano, Maurizio Vedani. Metal additive manufacturing for particle accelerator applications. DOI: 10.1103/physrevaccelbeams.27.054801

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Conector de passagem de elétrodo de ultra vácuo Cabo de alimentação com flange para aplicações de alta precisão

- Tubo com flange KF ISO CF de aço inoxidável para vácuo ultra-alto Tubo em T reto com encaixe cruzado

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Qual é a função de um forno de indução de alta temperatura em ligas metalúrgicas como Fe-Sn-S-C? Benefícios Chave Explicados

- Por que o processo de fusão para Ligas de Alta Entropia AlCoCrFeNi é repetido 3 vezes? Alcançando Homogeneidade Química Pura

- Por que os fornos de cadinho são importantes em aplicações industriais? Soluções de fusão versáteis e econômicas

- Qual é o papel do aquecimento do molde de casca em um forno de indução a vácuo? Otimizar o Fluxo e a Integridade da Fundição

- Por que o uso de fornos industriais de Fusão por Indução a Vácuo (VIM) ou fornos a arco elétrico é essencial para a produção de Aço de Manganês Médio (MMnS) de alto desempenho?

- O que é aquecimento por indução e como funciona? Descubra o seu aquecimento rápido, preciso e eficiente

- Como o aquecimento por indução difere dos métodos de aquecimento convencionais? Desbloqueie Velocidade, Precisão e Eficiência

- Como os fornos de indução de média frequência são usados na fusão e fundição de metais? Desbloqueie Precisão e Eficiência