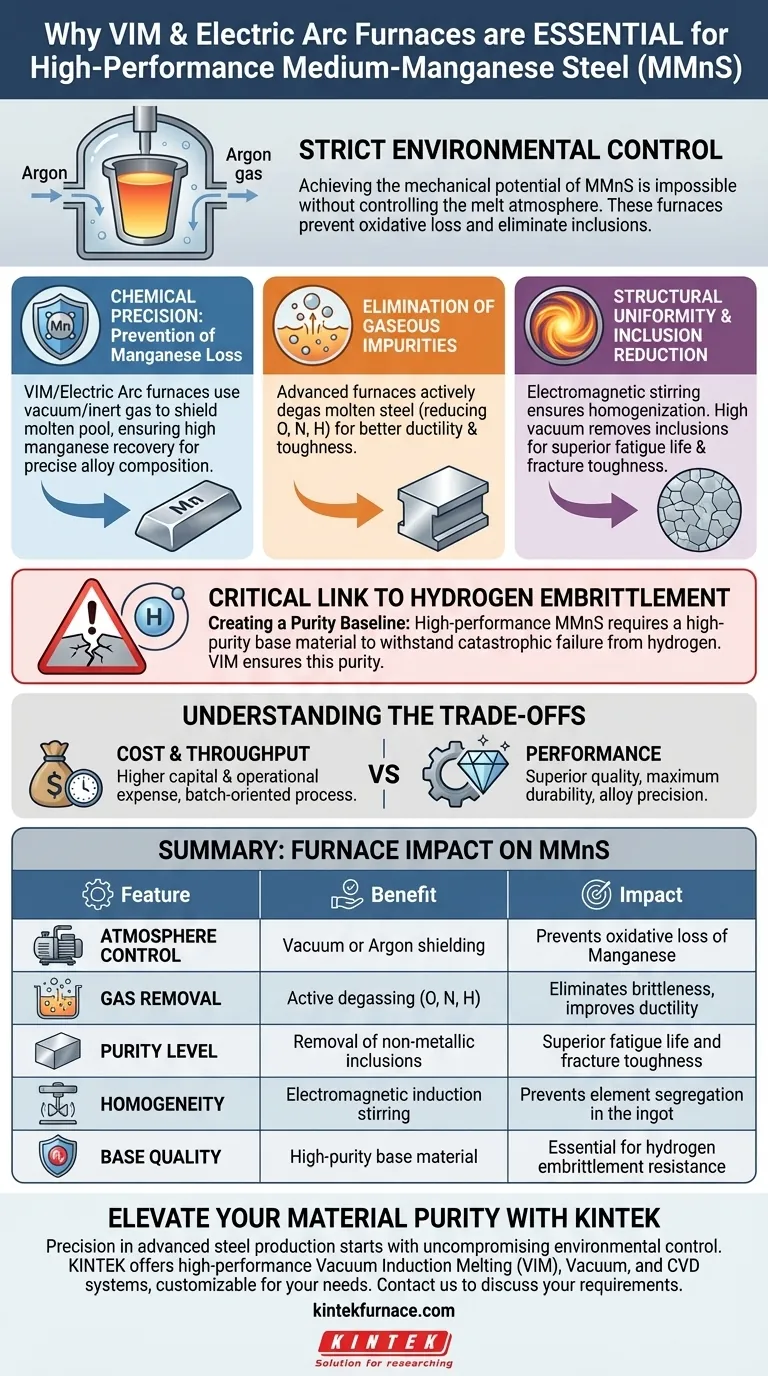

A produção de Aço de Manganês Médio (MMnS) de alto desempenho depende inteiramente de um rigoroso controle ambiental durante a fase de fusão. Fornos industriais de Fusão por Indução a Vácuo (VIM) ou fornos a arco elétrico são essenciais porque fornecem a regulação precisa do teor de gás — especificamente oxigênio, nitrogênio e hidrogênio — necessária para remover impurezas prejudiciais. Este ambiente de alto vácuo ou protegido por argônio garante a recuperação máxima de manganês e cria o material base de alta pureza necessário para resistir à fragilização por hidrogênio.

Ponto Principal Alcançar o potencial mecânico do Aço de Manganês Médio é impossível sem controlar a atmosfera da fusão. Esses fornos evitam a perda oxidativa de manganês e eliminam inclusões microscópicas, garantindo que o material seja puro o suficiente para suportar modos de falha críticos como a fragilização por hidrogênio.

O Imperativo da Precisão Química

Prevenção da Perda de Manganês

O manganês é um elemento reativo que é propenso a perdas oxidativas significativas quando exposto ao ar em temperaturas de fusão.

Fornos VIM e a arco elétrico utilizam ambientes de vácuo ou gás inerte (argônio) para proteger o banho fundido. Isso garante uma alta taxa de recuperação de manganês, mantendo a composição exata da liga necessária para as propriedades mecânicas pretendidas do aço.

Eliminação de Impurezas Gasosas

Processos de fusão padrão frequentemente retêm gases que degradam o desempenho do aço.

Fornos avançados equipados com unidades de desgaseificação a vácuo ou proteção com argônio removem ativamente os gases do aço fundido. Isso reduz significativamente o teor de oxigênio, nitrogênio e hidrogênio, que são prejudiciais à ductilidade e tenacidade do material.

Alcançando a Uniformidade Estrutural

Redução de Inclusões Prejudiciais

Impurezas na fusão eventualmente solidificam-se em inclusões, que atuam como concentradores de tensão dentro do aço finalizado.

Ao operar em um ambiente de alto vácuo, esses fornos facilitam a remoção dessas inclusões não metálicas. O resultado é uma microestrutura mais limpa que exibe vida útil à fadiga e tenacidade à fratura superiores.

Homogeneização por Agitação Eletromagnética

Uma vantagem distinta dos fornos VIM é o uso de indução eletromagnética.

Este mecanismo agita naturalmente o metal fundido, garantindo um alto grau de homogeneização composicional. Ele garante que os elementos de liga como ferro, manganês e carbono sejam distribuídos uniformemente por todo o lingote, prevenindo a segregação.

A Ligação Crítica com a Fragilização por Hidrogênio

Criação de uma Linha de Base de Pureza

A fragilização por hidrogênio é um modo de falha catastrófico onde o metal se torna quebradiço e fratura devido à introdução de hidrogênio.

MMnS de alto desempenho requer um material base de alta pureza para avaliar e alcançar adequadamente a resistência a esse fenômeno. Se o material base já estiver comprometido por hidrogênio ou inclusões durante a fusão, sua resistência à fragilização por hidrogênio ambiental não pode ser avaliada ou garantida com precisão.

Compreendendo os Compromissos

Custo vs. Desempenho

Embora os fornos VIM e a arco elétrico especializados ofereçam qualidade superior, eles representam um custo de capital e operacional significativo em comparação com a fusão por indução padrão.

Limitações de Vazão

Processos a vácuo são inerentemente orientados para lotes e demorados devido à necessidade de pressurização e reabastecimento com argônio. Isso pode atuar como um gargalo em ambientes de produção de alto volume, forçando os fabricantes a equilibrar os requisitos de pureza com a velocidade de produção.

Fazendo a Escolha Certa para Seu Objetivo

Ao selecionar uma rota de produção para Aço de Manganês Médio, considere seus requisitos de uso final:

- Se o seu foco principal for Durabilidade Máxima: Priorize o processamento VIM para minimizar inclusões e maximizar a resistência à fragilização por hidrogênio.

- Se o seu foco principal for Precisão da Liga: Use ambientes protegidos por vácuo ou argônio para garantir que o teor final de manganês corresponda às suas especificações exatas sem perda oxidativa.

A confiabilidade final em aços avançados não se trata apenas da receita; trata-se da pureza da cozinha.

Tabela Resumo:

| Recurso | Benefício do Forno VIM / a Arco Elétrico | Impacto no Aço de Manganês Médio |

|---|---|---|

| Controle de Atmosfera | Blindagem a vácuo ou argônio | Previne a perda oxidativa de Manganês |

| Remoção de Gás | Desgaseificação ativa (O, N, H) | Elimina fragilidade e melhora a ductilidade |

| Nível de Pureza | Remoção de inclusões não metálicas | Vida útil à fadiga e tenacidade à fratura superiores |

| Homogeneidade | Agitação por indução eletromagnética | Previne a segregação de elementos no lingote |

| Qualidade Base | Material base de alta pureza | Essencial para a resistência à fragilização por hidrogênio |

Eleve a Pureza do Seu Material com a KINTEK

A precisão na produção de aço avançado começa com um controle ambiental intransigente. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Fusão por Indução a Vácuo (VIM), Vácuo e CVD de alto desempenho, juntamente com outros fornos especializados de alta temperatura de laboratório. Nossos sistemas são totalmente personalizáveis para atender às suas necessidades metalúrgicas exclusivas, garantindo a recuperação máxima de manganês e a eliminação de impurezas prejudiciais.

Pronto para alcançar a confiabilidade máxima no desenvolvimento da sua liga?

Entre em Contato com os Especialistas da KINTEK Hoje para discutir seus requisitos de forno personalizado.

Guia Visual

Referências

- Mahmoud Elaraby, Vahid Javaheri. Computational Designing Approach for Medium Manganese Steels with Potential Better Hydrogen Embrittlement Resistance. DOI: 10.3384/ecp212.032

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Quais são os principais componentes de um forno de Fusão por Indução a Vácuo (VIM)? Dominando o Processamento de Metais de Alta Pureza

- Por que um cadinho de grafite é usado para fundir Ti50Ni47Fe3? Otimize o calor e a eficiência na indução a vácuo

- De que formas os fornos de indução são econômicos? Desbloqueie Grandes Economias de Energia e Materiais

- Quais são as vantagens de um Forno de Cadinho Frio por Indução (ICCF) para Nb-MASC? Obtenha a Fusão de Altíssima Pureza Definitiva

- Qual é a função de um Forno de Fusão a Arco a Vácuo? Prepare Ligas CoCuMoNi de Alta Pureza com Precisão

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- Que tipos de materiais os fornos de indução de canal podem fundir? A Solução Ideal para Fusão de Metais de Alto Volume

- O que é um forno de fusão por indução IGBT? Desbloqueie uma fusão de metais mais rápida e eficiente