Em termos simples, um forno de fusão por indução IGBT é um forno moderno que utiliza um tipo específico de chave eletrônica de alta velocidade — o Transistor Bipolar de Porta Isolada (IGBT) — para fundir metais de forma eficiente. Ao controlar com precisão correntes elétricas de alta frequência, essas máquinas criam um poderoso campo magnético que aquece e liquefaz rapidamente metais como aço, cobre e alumínio com velocidade e eficiência energética excepcionais.

A inovação central não é o aquecimento por indução em si, mas o uso de IGBTs para controlá-lo. Esta tecnologia oferece um nível de precisão digital que os métodos mais antigos não possuem, traduzindo-se diretamente em fusão mais rápida, custos de energia mais baixos e operações industriais mais confiáveis.

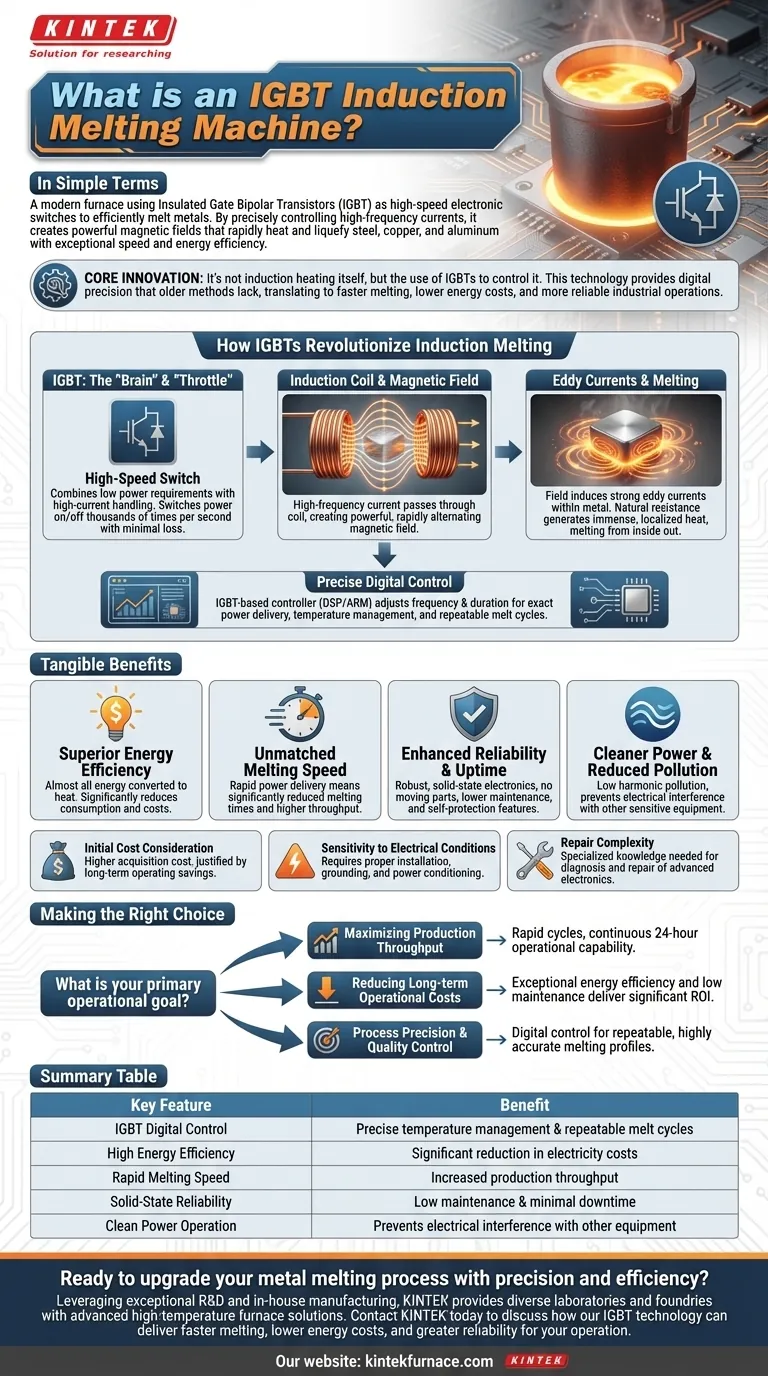

Como os IGBTs Revolucionam a Fusão por Indução

Para entender o valor de um forno IGBT, você deve primeiro entender o papel de seu componente central. Ele é o "cérebro" e o "acelerador" de todo o sistema.

O Papel do IGBT como Chave de Alta Velocidade

Um IGBT, ou Transistor Bipolar de Porta Isolada, é um poderoso dispositivo semicondutor. Pense nele como um interruptor de luz digital incrivelmente rápido e robusto para correntes elétricas muito altas.

Ele combina os baixos requisitos de energia de um MOSFET (outro tipo de transistor) com a alta capacidade de manuseio de corrente de um transistor bipolar. Isso permite que ele ligue e desligue enormes quantidades de energia milhares de vezes por segundo com perda mínima de energia.

Gerando Calor Através da Indução

O forno funciona passando a corrente alternada de alta frequência, gerenciada pelo IGBT, através de uma bobina de cobre. Isso cria um campo magnético poderoso e rapidamente alternado dentro da bobina.

Quando um metal condutor é colocado dentro deste campo, o campo induz fortes correntes elétricas dentro do próprio metal, conhecidas como correntes parasitas (eddy currents). A resistência natural do metal a essas correntes gera calor imenso e localizado, fazendo com que ele derreta rapidamente de dentro para fora.

O Poder do Controle Preciso

É aqui que a função do IGBT se torna crítica. Ao ajustar precisamente a frequência e a duração da comutação, o controlador baseado em IGBT (muitas vezes um processador DSP ou ARM) determina a quantidade exata de energia fornecida à bobina.

Este controle digital permite o gerenciamento exato da temperatura, ciclos de fusão repetíveis e a capacidade de se adaptar instantaneamente a diferentes metais e tamanhos de carga. É a diferença entre usar um martelo e um bisturi cirúrgico.

Os Benefícios Tangíveis em Aplicações Industriais

As vantagens técnicas dos IGBTs traduzem-se diretamente em melhorias mensuráveis na fábrica.

Eficiência Energética Superior

Como os IGBTs comutam a energia de forma tão limpa e com desperdício mínimo, quase toda a energia elétrica retirada da rede é convertida em calor útil no metal. Isso reduz drasticamente o consumo de energia em comparação com fornos de resistência ou a combustível mais antigos, levando a economias significativas de custos.

Velocidade de Fusão e Vazão Incomparáveis

A capacidade de fornecer uma alta concentração de energia rapidamente significa que os tempos de fusão são significativamente reduzidos. Ciclos de fusão mais rápidos levam diretamente a uma maior vazão de produção, permitindo que uma instalação processe mais material em menos tempo.

Confiabilidade Aprimorada e Tempo de Atividade

A tecnologia IGBT é baseada em eletrônica de estado sólido robusta, sem partes móveis. Isso resulta em confiabilidade muito maior e menores requisitos de manutenção do que sistemas mais antigos. Recursos como autoproteção integrada também evitam danos por falhas elétricas, minimizando o custoso tempo de inatividade.

Energia Mais Limpa e Poluição Reduzida

Um benefício chave, muitas vezes negligenciado, é a baixa poluição harmônica. Isso significa que o forno retira energia da rede elétrica de forma "limpa" e estável, prevenindo interferência elétrica que pode perturbar outros equipamentos sensíveis na instalação.

Entendendo as Compensações

Nenhuma tecnologia está isenta de considerações. Uma avaliação objetiva requer o reconhecimento das potenciais desvantagens.

Consideração de Custo Inicial

Os sistemas de indução IGBT são tecnologia avançada. Seu custo de aquisição inicial pode ser maior do que o de tipos de forno mais simples e menos eficientes. O investimento é justificado pelos custos operacionais de longo prazo mais baixos provenientes da economia de energia e do aumento da produtividade.

Sensibilidade às Condições Elétricas

Como a maioria dos eletrônicos digitais de alto desempenho, os sistemas de controle nesses fornos podem ser sensíveis a surtos de energia severos ou má qualidade de energia. A instalação adequada, aterramento e, às vezes, equipamentos de condicionamento de energia são necessários para garantir desempenho e longevidade ideais.

Complexidade do Reparo

Embora altamente confiáveis, os componentes avançados de um sistema IGBT exigem conhecimento especializado para diagnóstico e reparo. Uma falha em um controlador ou módulo de potência não é um reparo mecânico simples e geralmente requer um técnico treinado para o serviço.

Fazendo a Escolha Certa para Sua Operação

A escolha de um forno de indução IGBT é uma decisão estratégica baseada em seus principais objetivos operacionais.

- Se seu foco principal é maximizar a vazão de produção: Os ciclos de fusão rápidos e a capacidade operacional contínua de 24 horas de um forno IGBT são suas características mais atraentes.

- Se seu foco principal é reduzir os custos operacionais de longo prazo: A excepcional eficiência energética e os baixos requisitos de manutenção proporcionarão um retorno significativo sobre o investimento ao longo da vida útil do equipamento.

- Se seu foco principal é a precisão do processo e o controle de qualidade: O controle digital oferecido pela tecnologia IGBT fornece os perfis de fusão repetíveis e altamente precisos necessários para fundição e metalurgia de alta qualidade.

Em última análise, a adoção de um sistema baseado em IGBT é um investimento em controle de processo, eficiência e fabricação preparada para o futuro.

Tabela de Resumo:

| Característica Principal | Benefício |

|---|---|

| Controle Digital IGBT | Gerenciamento preciso da temperatura e ciclos de fusão repetíveis |

| Alta Eficiência Energética | Redução significativa nos custos de eletricidade |

| Rápida Velocidade de Fusão | Aumento da vazão de produção |

| Confiabilidade de Estado Sólido | Baixa manutenção e tempo de inatividade mínimo |

| Operação com Energia Limpa | Previne interferência elétrica em outros equipamentos |

Pronto para atualizar seu processo de fusão de metais com precisão e eficiência?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios e fundições soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos de Fusão por Indução IGBT, Fornos de Mufla, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente às suas necessidades de produção exclusivas.

Entre em contato com a KINTEL hoje para discutir como nossa tecnologia IGBT pode oferecer fusão mais rápida, custos de energia mais baixos e maior confiabilidade para sua operação.

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza