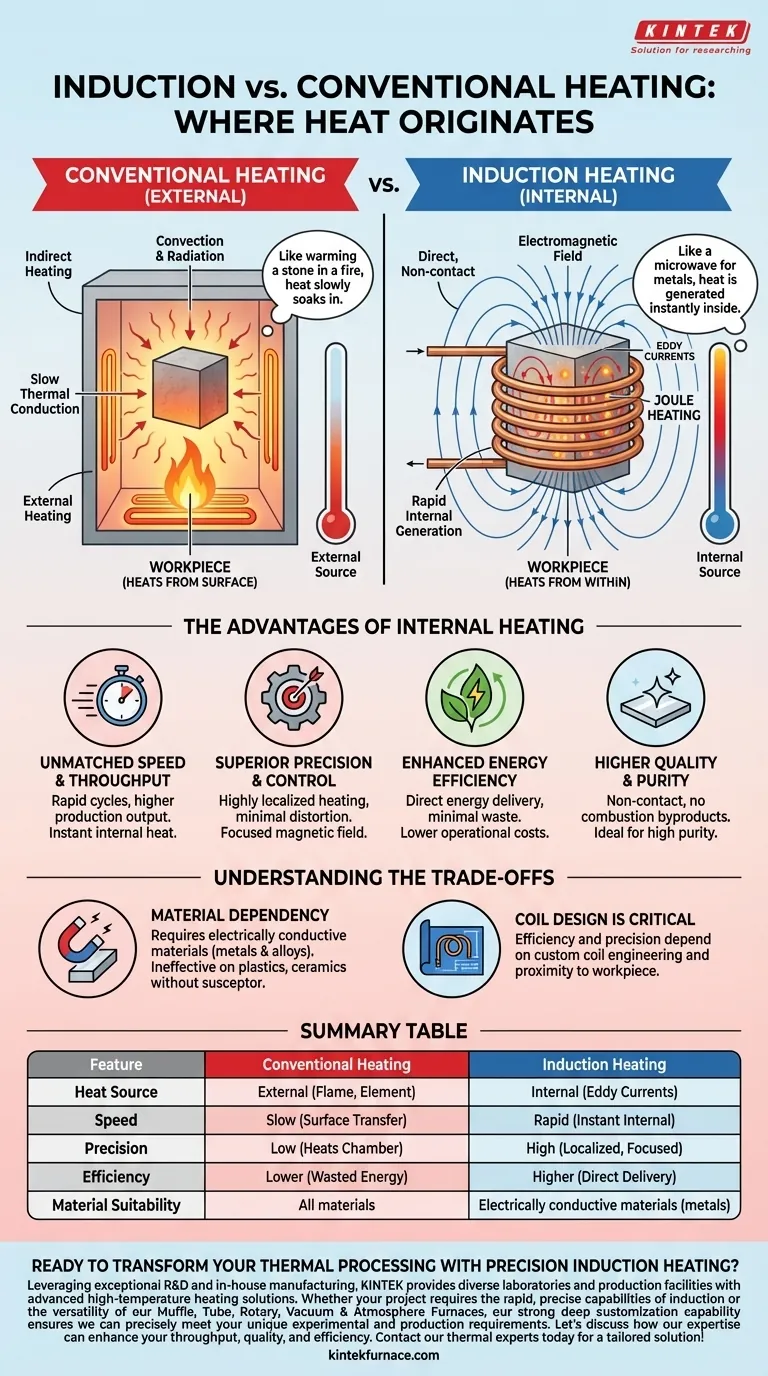

A diferença fundamental entre aquecimento por indução e aquecimento convencional é a origem do calor. Métodos convencionais, como um forno a gás ou elétrico, dependem de fontes de calor externas que usam convecção e radiação para aquecer lentamente a superfície de um material. Em nítido contraste, o aquecimento por indução usa um campo magnético para gerar calor diretamente dentro do próprio material, contornando o lento processo de transferência de calor externa.

Enquanto o aquecimento convencional depende de uma transferência de calor externa lenta, o aquecimento por indução age como um micro-ondas para metais, gerando calor rápido, preciso e eficiente a partir do interior do material. Essa diferença central impulsiona vantagens significativas em velocidade, controle e qualidade geral do processo.

O Mecanismo Central: Geração de Calor Interna vs. Externa

Para realmente compreender as implicações, você deve entender a física por trás de cada método. A abordagem para fornecer energia térmica dita a eficiência, a velocidade e a qualidade final do processo.

Como Funcionam os Fornos Convencionais (Convecção e Radiação)

Os métodos convencionais são indiretos. Uma chama de gás ou um elemento de aquecimento elétrico primeiro aquece a câmara do forno.

Esse calor é então transferido para a superfície da peça de trabalho através de convecção (movimento do ar quente) e radiação (energia infravermelha).

Finalmente, o calor deve viajar lentamente da superfície para o núcleo do material por meio de condução térmica. Esta é frequentemente a parte mais lenta e menos eficiente do processo.

Como Funciona o Aquecimento por Indução (Indução Eletromagnética)

O aquecimento por indução é um processo direto e sem contato. Uma corrente alternada é passada através de uma bobina de indução, criando um campo magnético poderoso e em rápida mudança.

Quando uma peça de trabalho eletricamente condutora é colocada dentro deste campo, ela induz correntes elétricas circulantes, conhecidas como correntes parasitas (eddy currents), dentro do material.

A resistência elétrica natural do material se opõe a essas correntes, resultando em geração de calor intensa e instantânea (aquecimento Joule). O calor se origina dentro da própria peça de trabalho.

As Vantagens Práticas do Aquecimento Interno

Gerar calor internamente não é apenas uma novidade; proporciona benefícios transformadores que são críticos para aplicações industriais e de pesquisa modernas.

Velocidade e Vazão Inigualáveis

Como o calor é gerado instantânea e internamente, os tempos de processamento são drasticamente reduzidos em comparação com a espera de o calor penetrar a partir de uma fonte externa.

Isso leva diretamente a ciclos de produção mais rápidos e a um aumento significativo na produção, tornando-o ideal para fabricação de alto volume.

Precisão e Controle Superiores

O campo magnético pode ser focado com precisão pela forma e design da bobina de indução.

Isso permite um aquecimento altamente localizado, possibilitando processos como o endurecimento superficial de um dente de engrenagem sem amolecer o núcleo ou a brasagem de uma junta sem danificar componentes sensíveis próximos.

Eficiência Energética Aprimorada

A energia é entregue diretamente à peça de trabalho onde é necessária. Muito pouca energia é desperdiçada aquecendo a atmosfera circundante ou as paredes de um forno.

Essa transferência direta resulta em uma eficiência energética significativamente maior e, consequentemente, em contas de energia operacional mais baixas.

Maior Qualidade e Pureza

Como um método sem contato, a peça de trabalho nunca toca uma chama ou um elemento de aquecimento. Isso elimina completamente o risco de contaminação por subprodutos de combustão ou materiais de contato.

Isso é essencial para aplicações que exigem alta pureza, como a fusão de ligas de grau médico ou o processamento de materiais em vácuo ou atmosfera inerte.

Compreendendo as Compensações (Trade-offs)

Embora poderoso, o aquecimento por indução não é uma solução universal. Entender suas limitações é fundamental para tomar uma decisão objetiva.

Dependência do Material

O requisito principal do aquecimento por indução é que o material alvo deve ser eletricamente condutor. Funciona excepcionalmente bem para metais e ligas.

É ineficaz para aquecer materiais não condutores, como a maioria dos plásticos, vidro ou cerâmicas, a menos que sejam combinados com um "susceptor" condutor que aquece e transfere calor convencionalmente.

O Design da Bobina é Crítico

A eficiência e a precisão do processo dependem inteiramente do design da bobina de indução e de sua proximidade com a peça de trabalho.

Muitas aplicações exigem bobinas projetadas sob medida para alcançar o padrão de aquecimento desejado, o que adiciona uma camada de engenharia específica à configuração.

Fazendo a Escolha Certa para o Seu Objetivo

A escolha entre aquecimento por indução e convencional depende inteiramente das prioridades do seu projeto.

- Se o seu foco principal é vazão máxima e velocidade: A geração de calor rápida e interna do aquecimento por indução é quase sempre a escolha superior.

- Se o seu foco principal é controle de processo e qualidade do produto: A precisão e a natureza sem contato da indução minimizam defeitos, distorção térmica e contaminação.

- Se o seu foco principal é baixo custo inicial para aquecimento em massa de propósito geral: Um forno convencional pode ser um ponto de partida mais econômico, especialmente se seus materiais não forem condutores.

Em última análise, entender que a indução aquece de dentro para fora é a chave para alavancar seu potencial transformador para sua aplicação específica.

Tabela de Resumo:

| Característica | Aquecimento Convencional | Aquecimento por Indução |

|---|---|---|

| Fonte de Calor | Externa (chama, elemento) | Interna (correntes parasitas) |

| Velocidade | Lenta (transferência de calor da superfície) | Rápida (geração interna instantânea) |

| Precisão | Baixa (aquece a câmara inteira) | Alta (aquecimento localizado e focado) |

| Eficiência | Menor (energia desperdiçada aquecendo ar/câmara) | Maior (energia entregue diretamente à peça) |

| Adequação do Material | Todos os materiais | Materiais eletricamente condutores (metais) |

Pronto para Transformar Seu Processamento Térmico com Aquecimento por Indução de Precisão?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a laboratórios diversos e instalações de produção soluções avançadas de aquecimento de alta temperatura. Se o seu projeto requer as capacidades rápidas e precisas da indução ou a versatilidade de nossos Fornos Muffle, Tubo, Rotativo, Vácuo e Atmosfera, nossa forte capacidade de personalização profunda garante que possamos atender precisamente aos seus requisitos experimentais e de produção exclusivos.

Vamos discutir como nossa experiência pode aumentar sua vazão, qualidade e eficiência. Entre em contato com nossos especialistas em térmica hoje mesmo para uma solução personalizada!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil