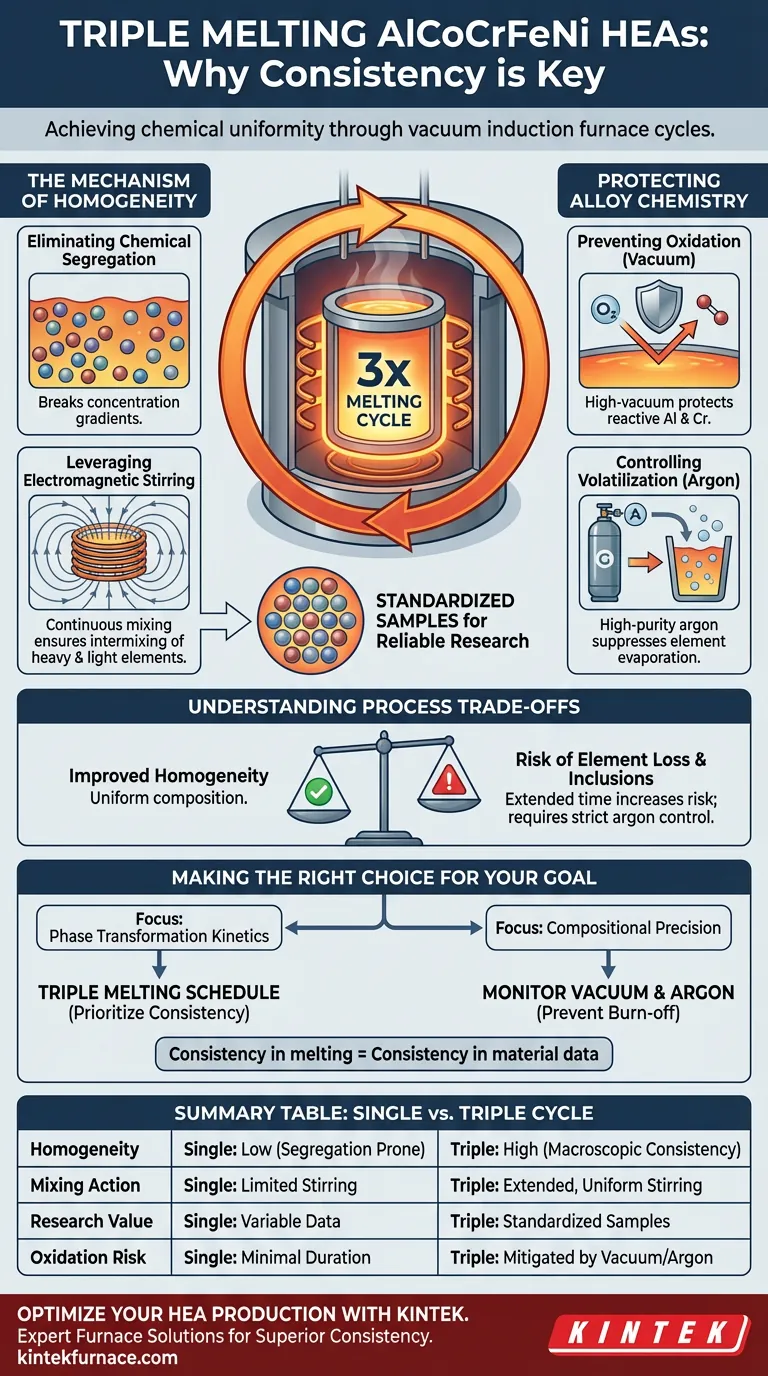

A repetição do processo de fusão e solidificação tem como objetivo fundamental alcançar a uniformidade química. Para sistemas complexos com múltiplos elementos, como o AlCoCrFeNi, uma única fusão raramente é suficiente para integrar completamente os elementos. Repetir o ciclo três vezes utiliza agitação eletromagnética contínua para eliminar a segregação, garantindo que a liga final seja homogênea.

O propósito principal desta estratégia de fusão tripla é alavancar múltiplos ciclos de fusão-solidificação e agitação eletromagnética para erradicar a segregação química dentro do metal líquido. Isso garante que lingotes grandes possuam alta consistência composicional em níveis macroscópicos e microscópicos, criando amostras padronizadas essenciais para pesquisas precisas de transformação de fase.

O Mecanismo de Homogeneidade

Eliminando a Segregação Química

Em ligas de alta entropia, elementos com diferentes densidades e pontos de fusão tendem a se separar, um fenômeno conhecido como segregação. Executar o ciclo de fusão e solidificação três vezes combate essa tendência natural. As transições repetidas entre os estados líquido e sólido forçam a redistribuição dos elementos, quebrando os gradientes de concentração que se formam durante uma única fusão.

Alavancando a Agitação Eletromagnética

O forno de indução a vácuo fornece mais do que apenas calor; ele mistura ativamente a liga. O campo de indução cria fortes forças de agitação dentro do metal fundido. Ao manter essa agitação ao longo de múltiplos ciclos, o processo garante que elementos pesados e leves — como Ferro e Alumínio — sejam completamente intermisturados.

Padronizando Linhas de Base de Pesquisa

O objetivo final deste rigoroso processamento é criar uma "amostra inicial padronizada". Qualquer variação na composição química em todo o lingote distorceria os dados sobre a cinética da transformação de fase. A fusão tripla garante que as propriedades do material observadas em pesquisas posteriores sejam intrínsecas ao projeto da liga, e não artefatos de má mistura.

Protegendo a Química da Liga

Prevenindo a Oxidação de Elementos Reativos

Embora a mistura seja o objetivo da repetição, o ambiente a vácuo é crucial para a sobrevivência dos componentes da liga. Elementos como Alumínio (Al) e Cromo (Cr) são altamente reativos e propensos à oxidação. O ambiente de alto vácuo impede que esses elementos reajam com o oxigênio, o que formaria defeitos e enfraqueceria o material.

Controlando a Volatilização

Ligas de alta entropia frequentemente contêm elementos com altas pressões de vapor que podem "queimar" ou evaporar durante a fusão prolongada. Para combater isso, gás argônio de alta pureza é introduzido para manter a pressão atmosférica durante a fusão. Isso suprime a volatilização, garantindo que a liga final retenha as proporções equimolares exatas pretendidas pelo projeto.

Compreendendo os Trade-offs do Processo

Equilibrando Mistura vs. Perda de Elementos

Embora a fusão repetida melhore a homogeneidade, ela também aumenta o tempo total que o metal passa em estado líquido. Tempos de processamento estendidos aumentam o risco de elementos voláteis evaporarem, potencialmente deslocando a composição da liga do projeto. Um controle rigoroso da atmosfera de argônio é necessário para mitigar esse risco durante os três ciclos.

Gerenciando Riscos de Inclusão

Cada ciclo de fusão apresenta um risco teórico de introduzir impurezas ou contaminação do cadinho. No entanto, o processo de indução a vácuo mitiga isso usando purga repetida de argônio para remover o oxigênio residual. Se a purga for insuficiente, inclusões de óxido podem se formar, comprometendo a integridade estrutural da liga eutética.

Fazendo a Escolha Certa para o Seu Objetivo

Ao projetar um protocolo de fabricação para ligas de alta entropia, considere seus objetivos de pesquisa específicos:

- Se o seu foco principal são Cinéticas de Transformação de Fase: Priorize o cronograma de fusão tripla para garantir consistência química absoluta em todo o lingote.

- Se o seu foco principal é Precisão Composicional: Monitore rigorosamente os níveis de pressão de vácuo e argônio para evitar a queima de elementos de alta pressão de vapor durante os ciclos repetidos.

A consistência no processo de fusão é a única maneira de garantir consistência em seus dados de material.

Tabela Resumo:

| Característica | Ciclo de Fusão Única | Ciclo de Fusão Tripla |

|---|---|---|

| Homogeneidade | Baixa; propensa à segregação de elementos | Alta; garante consistência macroscópica |

| Ação de Mistura | Agitação eletromagnética limitada | Agitação estendida para distribuição uniforme |

| Valor de Pesquisa | Dados variáveis devido à composição | Amostras padronizadas para cinética de fase |

| Risco de Oxidação | Exposição de duração mínima | Mitigado por alto vácuo/purga de argônio |

Otimize Sua Produção de Liga de Alta Entropia com a KINTEK

A consistência em seu processo de fusão é a base para dados de materiais confiáveis. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Muffle, Tubo, Rotativo, Vácuo e CVD de alto desempenho, juntamente com fornos de alta temperatura de laboratório especializados — todos totalmente personalizáveis para suas necessidades exclusivas de pesquisa.

Se você está refinando composições de AlCoCrFeNi ou desenvolvendo ligas de alta entropia de próxima geração, nosso equipamento de precisão garante controle de temperatura e estabilidade de atmosfera superiores. Entre em contato com a KINTEK hoje para descobrir como nossas soluções avançadas de fornos podem aprimorar a eficiência e a integridade do material do seu laboratório.

Guia Visual

Referências

- Mudassar Hussain, Tuty Asma Abu Bakar. X-Ray Diffraction Analysis of Sigma-Phase Evolution in Equimolar AlCoCrFeNi High Entropy Alloy. DOI: 10.15282/ijame.21.4.2024.14.0917

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Em que princípio opera um circuito de aquecedor por indução? Descubra o Aquecimento Eficiente e Sem Contato

- Quais componentes compõem um Forno de Fusão por Indução a Vácuo? Descubra os Sistemas Chave para a Fusão de Metais Puros

- Quais são as vantagens de usar um aquecedor por indução? Obtenha Aquecimento Rápido, Preciso e Seguro

- Por que a refusão a vácuo múltipla é necessária para Ti-33Mo-0.2C? Resolva os desafios de segregação de alto teor de molibdênio

- Quais são as aplicações da fusão por indução? Desbloqueie Precisão & Eficiência para Seus Processos Metalúrgicos

- Quais vantagens a fusão por indução a vácuo oferece? Alcance Pureza e Desempenho Incomparáveis do Metal

- Como o VIM se compara ao DIM para compósitos LTES? Desbloqueie Armazenamento Térmico e Estabilidade Superiores

- Quais são as principais diferenças entre os fornos VIM e AM? Escolha a Tecnologia de Fusão Certa para os Seus Metais