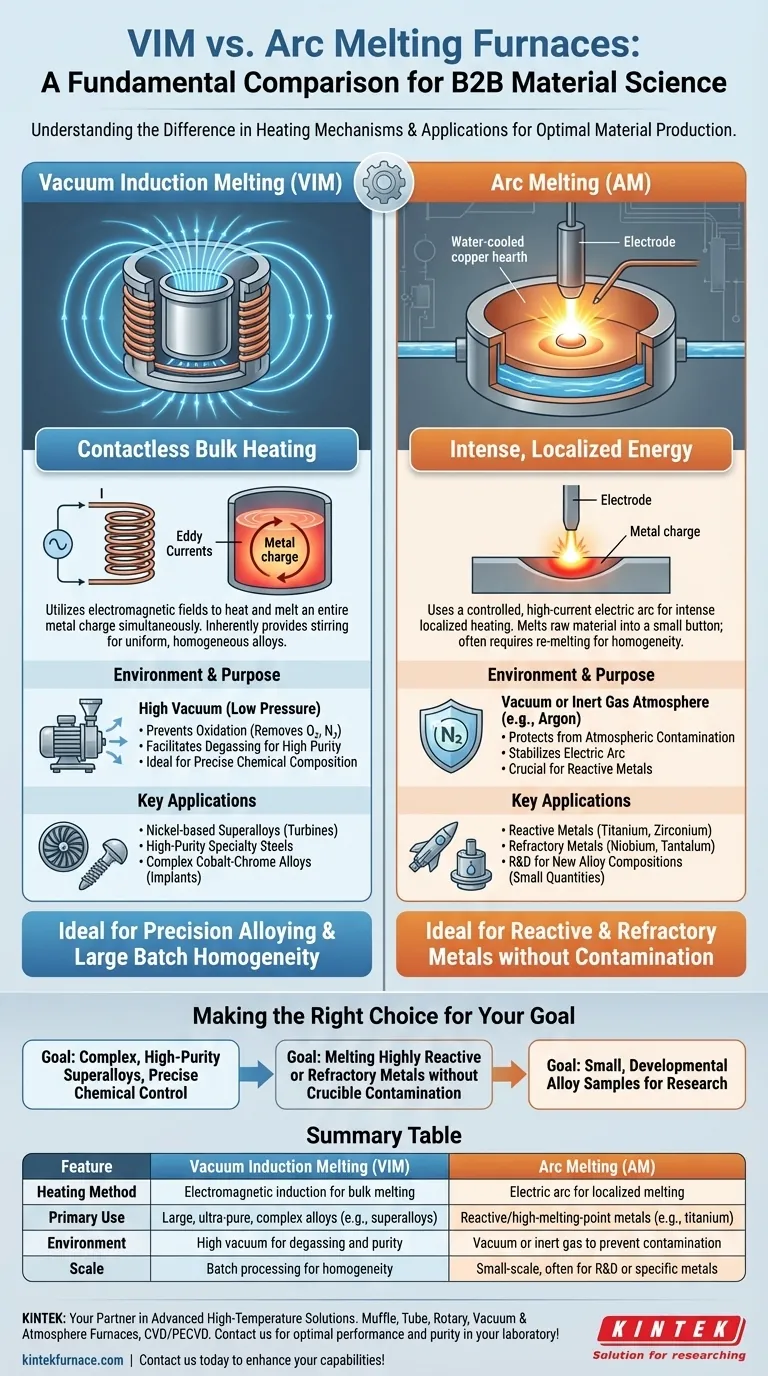

A diferença fundamental entre a Fusão por Indução a Vácuo (VIM) e a Fusão a Arco (AM) reside nos seus mecanismos de aquecimento e propósito principal. O VIM utiliza campos eletromagnéticos para fundir todo um lote de metal de uma só vez em vácuo elevado, tornando-o ideal para criar ligas grandes, ultrassensíveis e complexas. Em contraste, a Fusão a Arco utiliza um arco elétrico intenso para fusão localizada, um processo essencial para manusear metais altamente reativos ou de alto ponto de fusão que contaminariam um cadinho tradicional.

A sua escolha entre VIM e Fusão a Arco não é sobre qual é superior, mas sim qual ferramenta é a certa para o trabalho. A decisão depende inteiramente do tipo de metal com que está a trabalhar e se o seu objetivo é a liga de precisão de um lote grande (VIM) ou a fusão de metais reativos sem contaminação (Fusão a Arco).

A Distinção Central: Método de Aquecimento e Escala

A forma como o calor é introduzido no metal dita todo o processo, as suas vantagens e as suas aplicações ideais.

VIM: Aquecimento de Massa Sem Contacto

Um forno VIM funciona como um micro-ondas potente e altamente controlado para metal. Uma corrente alternada é passada através de uma bobina de cobre, que gera um forte campo eletromagnético.

Este campo induz correntes parasitas (eddy currents) poderosas dentro da carga metálica colocada dentro de um cadinho. A própria resistência elétrica do metal faz com que este aqueça e funda a partir do interior.

Como toda a carga é aquecida simultaneamente, este método produz uma fusão líquida extremamente uniforme e homogénea. O campo eletromagnético também cria uma ação de agitação natural, garantindo que todos os elementos de liga sejam distribuídos uniformemente.

Fusão a Arco: Energia Intensa e Localizada

A Fusão a Arco utiliza um arco elétrico controlado de alta corrente—como um relâmpago em miniatura—entre um elétrodo e a matéria-prima. Este arco gera calor incrivelmente intenso e localizado, capaz de fundir metais com pontos de fusão muito elevados.

Este processo é tipicamente realizado numa sola de cobre rasa arrefecida a água. A matéria-prima funde-se num "botão" ou pequeno lingote, solidificando onde contacta com o cobre frio sem aderir ou reagir.

Ao contrário do VIM, a fusão a arco não aquece todo o volume de uma só vez. Para obter uma fusão homogénea, o botão resultante muitas vezes precisa de ser virado e refundido várias vezes.

O Papel do Ambiente de Vácuo

Embora ambos os processos frequentemente usem vácuo, eles fazem-no por razões ligeiramente diferentes, mas igualmente críticas.

Por que o VIM Requer um Vácuo Elevado

O objetivo principal do VIM é produzir ligas com a maior pureza possível e composição química precisa. O ambiente de vácuo elevado (baixa pressão) é essencial por duas razões.

Primeiro, previne a oxidação ao remover gases atmosféricos como oxigénio e azoto que de outra forma reagiriam com o metal fundido.

Em segundo lugar, facilita a desgaseificação, retirando gases dissolvidos da fusão. Esta etapa de refinação é crítica para melhorar as propriedades mecânicas, como a vida à fadiga, de ligas de alto desempenho.

A Atmosfera Controlada do Forno a Arco

Os fornos a arco também operam em vácuo ou, mais frequentemente, num ambiente de gás inerte de alta pureza, como árgon, reinjetado.

O propósito principal aqui é proteger a fusão da contaminação atmosférica e estabilizar o arco elétrico. Isto é especialmente crucial ao trabalhar com metais reativos como titânio ou zircónio, que absorvem facilmente oxigénio e azoto, tornando-se frágeis.

Compreender as Trocas e Aplicações

As diferenças no aquecimento e no ambiente levam a aplicações industriais distintas. Escolher o errado pode resultar em material contaminado ou num processo ineficiente.

Aplicação 1: Liga de Precisão (VIM)

O VIM é o cavalo de batalha para a produção de materiais onde a composição química exata é inegociável. A sua capacidade de criar um lote grande, homogéneo e excecionalmente limpo de metal torna-o o padrão para uma classe específica de materiais.

Isto inclui superligas à base de níquel para turbinas de motores a jato, aços especiais de alta pureza e complexas ligas de cobalto-crómio para implantes médicos.

Aplicação 2: Metais Reativos e Refratários (Fusão a Arco)

A Fusão a Arco destaca-se onde o VIM tem dificuldades: com metais altamente reativos ou com pontos de fusão extremamente elevados.

Metais como titânio, zircónio, nióbio e tântalo reagiriam e destruiriam os cadinhos cerâmicos usados em fornos VIM. A sola de cobre arrefecida a água de um forno a arco resolve isto ao conter a fusão sem qualquer reação química. É o método preferido para estes materiais e para I&D envolvendo novas composições de ligas em pequenas quantidades.

Uma Nota sobre VAR: O Melhor dos Dois Mundos

Em aplicações de ponta, estes processos são frequentemente usados em conjunto. Um elétrodo grande pode ser primeiro criado num forno VIM. Este elétrodo é então usado como material consumível num forno de Refusão a Arco a Vácuo (VAR), um tipo específico de processo a arco, para refinar a estrutura de grão e melhorar ainda mais a limpeza.

Fazendo a Escolha Certa para o Seu Objetivo

O seu material dita o processo. Uma análise simples do seu objetivo principal irá levá-lo à tecnologia correta.

- Se o seu foco principal é produzir superligas complexas e de alta pureza ou aços especiais com controlo químico preciso: O VIM é o padrão definitivo da indústria pelas suas capacidades de liga e refinação em massa.

- Se o seu foco principal é fundir metais altamente reativos (como titânio) ou metais refratários (como tungsténio) sem contaminação do cadinho: A fusão a arco é a única escolha viável devido ao uso de uma sola de cobre não reativa.

- Se o seu foco principal é criar pequenas amostras de ligas em desenvolvimento para investigação: Um forno a arco em escala laboratorial é a ferramenta mais comum e flexível para o trabalho.

Em última análise, selecionar a tecnologia de fusão correta começa com uma compreensão profunda das propriedades fundamentais do seu material.

Tabela de Resumo:

| Característica | Fusão por Indução a Vácuo (VIM) | Fusão a Arco (AM) |

|---|---|---|

| Método de Aquecimento | Indução eletromagnética para fusão em massa | Arco elétrico para fusão localizada |

| Uso Principal | Ligas grandes, ultrassensíveis e complexas (ex: superligas) | Metais reativos/de alto ponto de fusão (ex: titânio) |

| Ambiente | Vácuo elevado para desgaseificação e pureza | Vácuo ou gás inerte para prevenir contaminação |

| Escala | Processamento em lote para homogeneidade | Pequena escala, muitas vezes para I&D ou metais específicos |

Está com dificuldades em escolher o forno certo para as suas necessidades de fusão de metais? A KINTEK é especializada em soluções avançadas de alta temperatura adaptadas às suas necessidades únicas. Aproveitando a nossa excecional I&D e fabrico interno, oferecemos uma linha de produtos diversificada, incluindo fornos de Mufa, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Quer esteja a trabalhar com superligas, metais reativos ou necessite de personalização profunda para um controlo experimental preciso, a nossa experiência garante um desempenho e pureza ótimos. Não deixe que a seleção do forno atrase a sua inovação—contacte-nos hoje para discutir como podemos melhorar as capacidades do seu laboratório e atingir os seus objetivos de materiais!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas