Em sua essência, um circuito de aquecedor por indução opera com base no princípio da indução eletromagnética. Este processo usa um campo magnético poderoso e rapidamente variável para gerar calor diretamente dentro de um material condutor, como metal, sem qualquer contato físico entre a fonte de calor e o objeto que está sendo aquecido.

O conceito central é a transformação. O circuito transforma energia elétrica em um campo magnético, e esse campo magnético é então transformado de volta em energia elétrica (na forma de correntes parasitas) dentro da peça de trabalho. A própria resistência do material a essas correntes é o que cria o calor intenso e localizado.

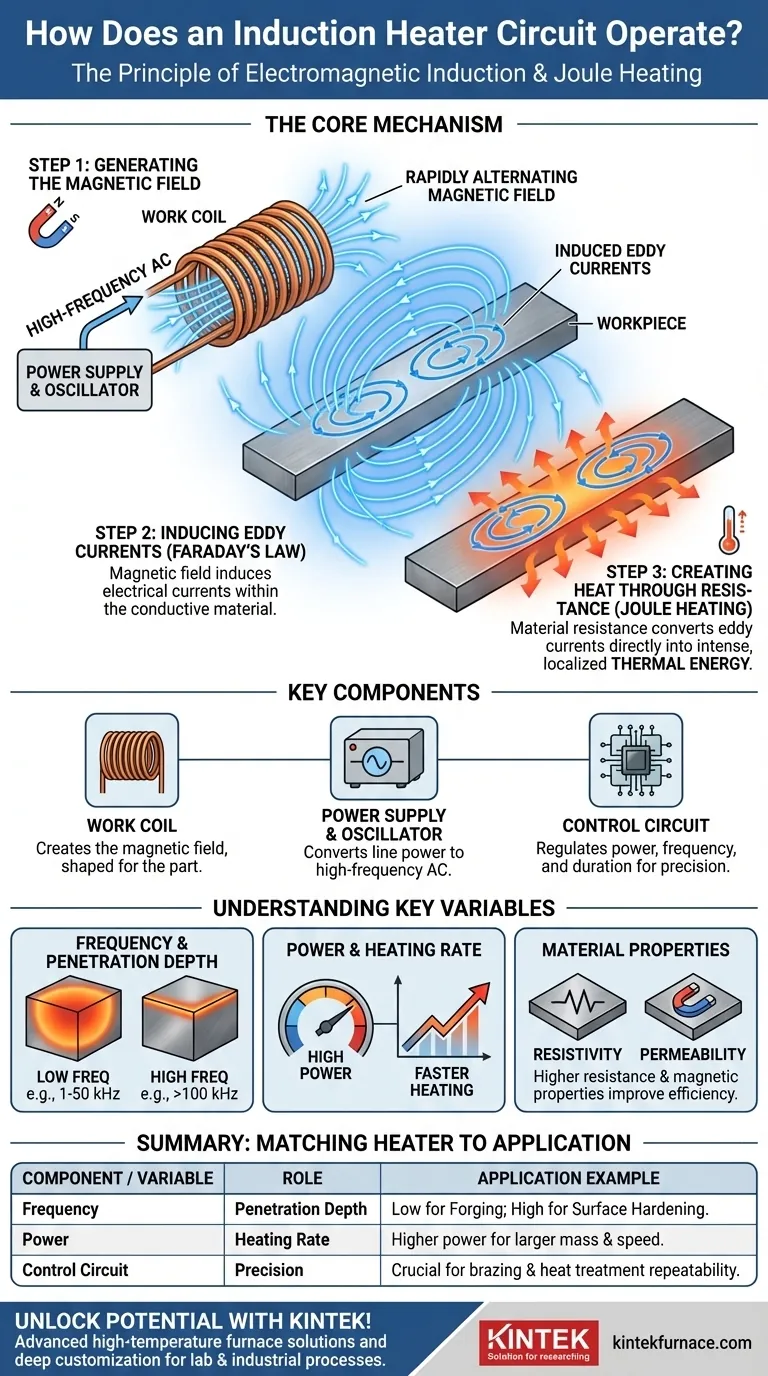

O Mecanismo Central: Do Magnetismo ao Calor

O aquecimento por indução é um processo de várias etapas que converte elegantemente eletricidade em calor precisamente controlado. Ele se baseia em dois princípios fundamentais da física: a Lei de Indução de Faraday e o efeito de aquecimento Joule.

Etapa 1: Geração do Campo Magnético

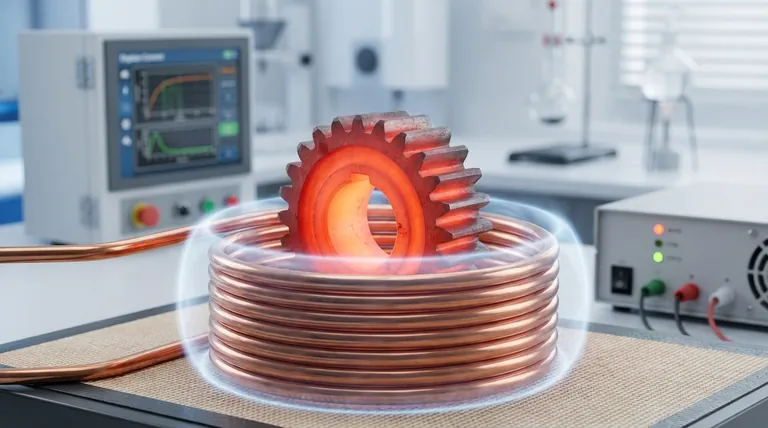

O processo começa com uma bobina de trabalho especialmente projetada, tipicamente feita de cobre. Uma corrente alternada (CA) de alta frequência é passada através desta bobina.

Esta corrente CA fluindo através da bobina gera um campo magnético poderoso e rapidamente alternado no espaço ao redor e dentro da bobina.

Etapa 2: Indução de Correntes Parasitas

Quando uma peça de trabalho condutora (como uma barra de aço) é colocada dentro deste campo magnético, o campo induz correntes elétricas dentro do metal. Esta é a Lei de Indução de Faraday em ação.

Essas correntes induzidas são chamadas de correntes parasitas. Elas fluem em laços fechados dentro do material, espelhando o fluxo alternado de corrente na bobina de trabalho.

Etapa 3: Criação de Calor Através da Resistência (Aquecimento Joule)

Todo material condutor possui alguma resistência elétrica natural. À medida que as fortes correntes parasitas fluem através da peça de trabalho, elas encontram essa resistência.

Essa oposição converte a energia elétrica das correntes parasitas diretamente em energia térmica, ou calor. Este fenômeno é conhecido como aquecimento Joule. O calor é gerado dentro da própria peça, tornando o processo incrivelmente rápido e eficiente.

Componentes Chave de um Aquecedor por Indução Moderno

Um sistema de aquecimento por indução funcional é mais do que apenas uma bobina. É um circuito precisamente controlado projetado para gerenciar esse processo de conversão de energia de forma eficaz.

A Bobina de Trabalho

Este é o componente que cria o campo magnético. Sua forma e tamanho são projetados para corresponder à peça que está sendo aquecida, garantindo que o campo magnético seja concentrado exatamente onde o calor é necessário.

A Fonte de Alimentação e o Oscilador

Este é o coração do sistema. Ele pega a energia da rede padrão e a converte na CA de alta frequência e alta amperagem necessária para acionar a bobina de trabalho e gerar o poderoso campo magnético.

O Circuito de Controle

Este é o cérebro da operação. O circuito de controle, frequentemente usando microcontroladores e sensores, regula a saída de energia, a frequência de operação e a duração do aquecimento. Ele permite um controle de temperatura preciso e repetível, o que é crítico para processos industriais como brasagem ou tratamento térmico.

Compreendendo as Variáveis Chave

A eficácia de um aquecedor por indução não é universal. O projeto é ajustado com base no objetivo específico, principalmente ajustando a frequência e a potência.

O Papel da Frequência

A frequência é um parâmetro crítico que determina a profundidade com que o calor penetra no material.

Frequências mais baixas (por exemplo, 1-50 kHz) penetram mais profundamente no metal, tornando-as ideais para aquecer objetos grandes e espessos para aplicações como forjamento ou fusão.

Frequências mais altas (por exemplo, 100-400 kHz e acima) concentram o efeito de aquecimento na superfície da peça. Isso é perfeito para endurecimento superficial, brasagem ou soldagem, onde apenas uma zona afetada pelo calor superficial é desejada.

Potência e Taxa de Aquecimento

A saída de potência do circuito correlaciona-se diretamente com a taxa de aquecimento. Uma potência mais alta induz correntes parasitas mais fortes, o que gera calor muito mais rapidamente. Isso é ajustado com base na massa da peça e no tempo de processo necessário.

Propriedades do Material

O sucesso do aquecimento por indução também depende da resistividade elétrica e da permeabilidade magnética da peça de trabalho. Materiais com maior resistência aquecerão mais rapidamente para uma dada corrente parasita, enquanto certos materiais magnéticos (como o aço abaixo de sua temperatura Curie) aquecem ainda mais eficientemente devido às perdas por histerese magnética.

Combinando o Aquecedor com a Aplicação

Compreender esses princípios permite selecionar ou projetar um sistema adaptado a um objetivo industrial ou científico específico.

- Se o seu foco principal é a fusão em larga escala ou o aquecimento completo para forjamento: Você precisa de um sistema de alta potência e baixa frequência projetado para penetração de calor profunda e uniforme.

- Se o seu foco principal é o endurecimento superficial preciso ou a brasagem de pequenos componentes: Você precisa de um sistema de alta frequência para concentrar a energia perto da superfície e evitar o aquecimento do núcleo da peça.

- Se o seu foco principal é o controle absoluto do processo e a repetibilidade: A sofisticação do circuito de controle, incluindo seus sensores de feedback de temperatura e algoritmos de regulação de potência, é o fator mais crítico.

Ao dominar o fluxo de energia da eletricidade para o magnetismo e, finalmente, para o calor, o aquecimento por indução oferece um nível incomparável de velocidade, eficiência e controle.

Tabela Resumo:

| Componente / Variável | Função no Aquecimento por Indução |

|---|---|

| Bobina de Trabalho | Gera campo magnético alternado para induzir correntes parasitas na peça de trabalho |

| Fonte de Alimentação e Oscilador | Converte energia da rede em CA de alta frequência para a bobina |

| Circuito de Controle | Regula potência, frequência e duração para controle preciso de temperatura |

| Frequência | Determina a profundidade de penetração do calor (baixa para profundo, alta para aquecimento superficial) |

| Potência | Controla a taxa e intensidade do aquecimento |

| Propriedades do Material | Afeta a eficiência do aquecimento com base na resistividade e permeabilidade |

Desbloqueie todo o potencial do aquecimento por indução para o seu laboratório ou processo industrial com a KINTEK! Aproveitando uma excepcional P&D e fabricação interna, fornecemos soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender aos seus requisitos experimentais únicos. Entre em contato conosco hoje para discutir como podemos aumentar sua eficiência e precisão!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Conector de passagem de elétrodo de ultra vácuo Cabo de alimentação com flange para aplicações de alta precisão

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de fusão por indução no vácuo e forno de fusão por arco

As pessoas também perguntam

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora