Em sua essência, a fusão por indução a vácuo (VIM) oferece controle incomparável sobre a pureza e a composição de metais e ligas. Isso é alcançado ao combinar o aquecimento limpo, eficiente e rápido da indução eletromagnética com um ambiente de vácuo que isola o metal fundido da contaminação atmosférica.

O problema fundamental ao fundir metais reativos ou de alto desempenho é a sua tendência a reagir com o ar, introduzindo impurezas que degradam suas propriedades. A fusão por indução a vácuo resolve isso criando um ambiente estéril, garantindo que o produto final seja o mais puro e quimicamente preciso possível.

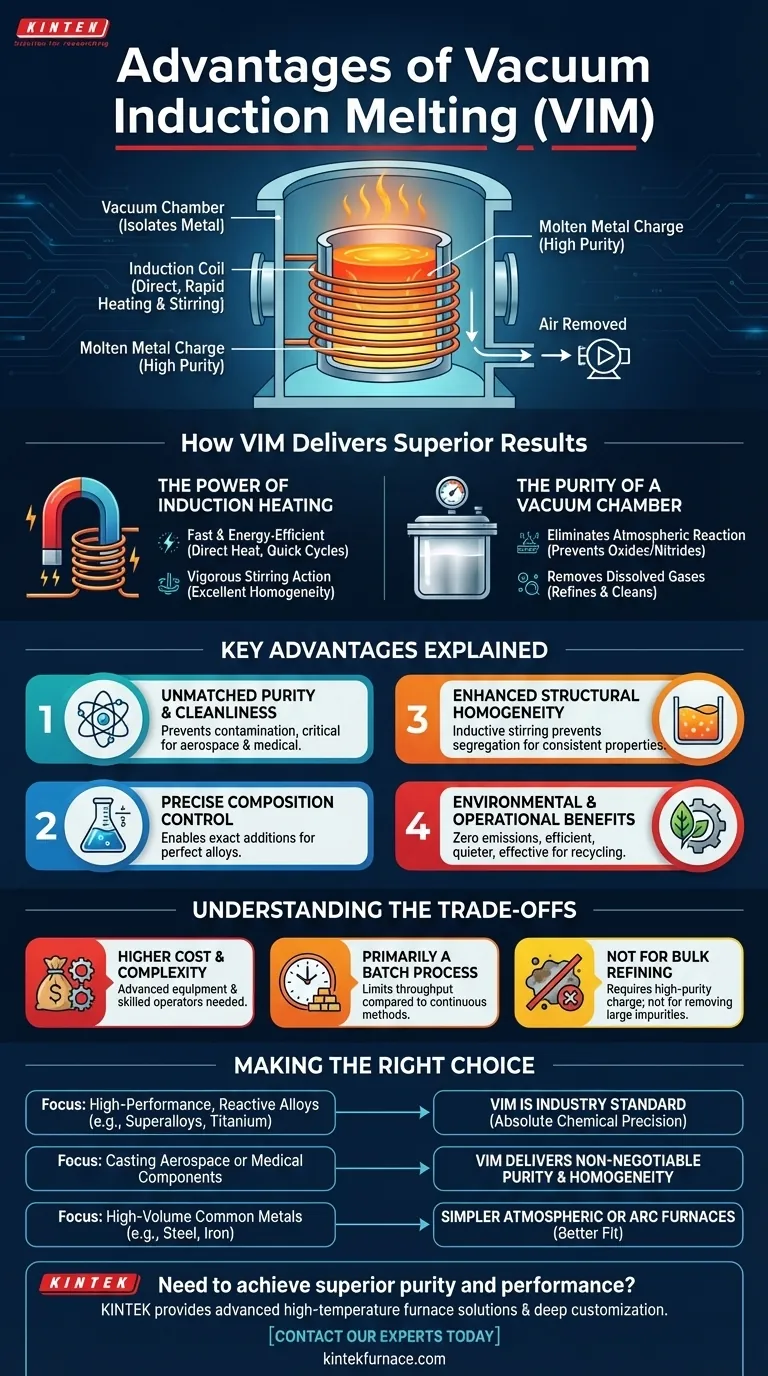

Como a VIM Oferece Resultados Superiores

A fusão por indução a vácuo não é apenas uma única tecnologia, mas a fusão de dois princípios poderosos: aquecimento por indução e uma atmosfera de vácuo. Entender como eles trabalham juntos revela por que esse processo é fundamental para materiais avançados.

O Poder do Aquecimento por Indução

O aquecimento por indução usa um campo magnético alternado poderoso para gerar calor diretamente dentro da carga metálica. Isso é fundamentalmente diferente dos métodos de aquecimento externos, como fornos de chama ou resistência.

Este método de aquecimento direto é excepcionalmente rápido e energeticamente eficiente. Como o calor é gerado dentro do metal, há muito pouco desperdício de energia, levando a ciclos de fusão mais rápidos.

Além disso, o campo magnético cria uma ação de agitação vigorosa natural dentro do banho fundido. Essa agitação inerente garante que a liga se misture completamente, resultando em excelente homogeneidade química e térmica em todo o lote.

A Pureza de uma Câmara de Vácuo

A parte do "vácuo" da VIM é o que possibilita a produção de materiais da mais alta qualidade. Ao remover o ar da câmara de fusão, o processo elimina o risco de reações com oxigênio e nitrogênio.

Isso é inegociável para metais reativos como titânio, alumínio e os elementos usados em superligas. Expostos ao ar em altas temperaturas, esses metais formariam óxidos e nitretos, criando inclusões que comprometem a resistência e o desempenho.

O vácuo também ajuda a remover gases dissolvidos como hidrogênio e nitrogênio da fusão, refinando e limpando ainda mais o metal para alcançar propriedades de material superiores.

Vantagens Principais Explicadas

A combinação desses princípios resulta em várias vantagens distintas que tornam a VIM o método preferido para aplicações exigentes.

Pureza e Limpeza Incomparáveis

Ao prevenir reações com o ar e ajudar a remover gases dissolvidos, a VIM produz metais excepcionalmente limpos. Isso é crucial para aplicações onde impurezas microscópicas podem levar a falhas catastróficas, como em pás de turbinas aeroespaciais ou implantes médicos.

Controle Preciso Sobre a Composição da Liga

O ambiente controlado e estéril do forno VIM permite adições precisas e minuciosas de elementos de liga ao banho fundido. Isso garante que o produto final atenda às especificações químicas exatas sem perda ou contaminação.

Homogeneidade Estrutural Aprimorada

O efeito de agitação indutiva é uma vantagem significativa em relação a outros processos de fusão estática. Essa mistura contínua evita a segregação dos elementos de liga e garante que o lingote fundido final tenha propriedades consistentes de cima a baixo.

Benefícios Operacionais e Ambientais

Fornos de indução modernos não produzem subprodutos de combustão, o que significa zero emissões de poeira, fumaça ou poluentes. Eles também são significativamente mais silenciosos do que fornos a arco ou cubilô, criando um ambiente de trabalho mais seguro e limpo. Eles também são altamente eficazes na fusão de sucata reciclada com perda mínima de material por oxidação.

Entendendo as Compensações

Embora poderosa, a VIM é um processo especializado com considerações específicas. Não é uma solução universal para todas as necessidades de fusão.

Custo Inicial Mais Alto e Complexidade

Um forno de indução a vácuo é um equipamento sofisticado. A câmara de vácuo, as bombas e os sistemas de controle avançados resultam em um investimento de capital mais alto e exigem operadores mais qualificados em comparação com fornos atmosféricos mais simples.

Principalmente um Processo em Lote

A natureza de carregar uma câmara, evacuá-la para um vácuo, fundir e vazar significa que a VIM é inerentemente um processo em lote. Isso pode limitar a produção total em comparação com alguns métodos de fusão contínua usados para metais de commodities de alto volume.

Não Projetado para Refino em Massa

A VIM é melhor entendida como um processo para manter e melhorar a pureza, e não para refinar sucata metálica de baixa qualidade e suja. Embora remova gases dissolvidos, não foi projetado para remover grandes quantidades de escória e impurezas que um forno siderúrgico primário processaria. Requer uma carga inicial de alta pureza.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do processo de fusão correto depende inteiramente do material com o qual você está trabalhando e das propriedades exigidas do produto final.

- Se o seu foco principal é produzir ligas reativas de alto desempenho (como superligas ou titânio): A VIM é o padrão da indústria porque é a única maneira de prevenir a contaminação e garantir precisão química absoluta.

- Se o seu foco principal é fundir componentes de grau aeroespacial ou médico: A limpeza, pureza e homogeneidade fornecidas pela VIM são inegociáveis para atender a rigorosos padrões de segurança e desempenho.

- Se o seu foco principal é a fusão de alto volume de metais comuns (como aço ou ferro padrão): Fornos de indução atmosférica ou a arco mais simples e econômicos são mais adequados para a aplicação.

Em última análise, escolher a fusão por indução a vácuo é uma decisão de priorizar a pureza e o desempenho do material acima de todos os outros fatores.

Tabela Resumo:

| Vantagem | Benefício Principal |

|---|---|

| Pureza Incomparável | Previne contaminação atmosférica, remove gases dissolvidos para metais limpos. |

| Controle Preciso da Composição | Permite especificações químicas exatas em um ambiente estéril. |

| Homogeneidade Aprimorada | A agitação indutiva garante propriedades consistentes em toda a fusão. |

| Operacional e Ambiental | Zero emissões, fusão eficiente e eficaz para reciclagem de sucata. |

Precisa alcançar pureza e desempenho superiores para suas ligas reativas ou componentes de alto desempenho?

Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos a Vácuo e Atmosfera, é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades exclusivas de experimentação e produção.

Deixe-nos ajudá-lo a selecionar ou personalizar o sistema de fusão por indução a vácuo perfeito para seus objetivos específicos. Entre em contato com nossos especialistas hoje para discutir sua aplicação!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores