Em sua essência, as principais vantagens de um aquecedor por indução são sua velocidade excepcional, precisão e eficiência energética. Ao contrário dos métodos convencionais que aquecem um material de fora para dentro, o aquecimento por indução gera calor diretamente dentro da própria peça de trabalho, levando a um processo mais rápido, limpo e controlável para qualquer material condutor.

O benefício fundamental do aquecimento por indução não é apenas ser diferente, mas mudar o local onde o processo de aquecimento começa. Ao gerar calor dentro do material através de um campo eletromagnético, ele elimina as ineficiências e a falta de controle associadas a fontes de calor externas, como chamas ou bobinas de resistência.

Como Funciona o Aquecimento por Indução

Para entender suas vantagens, você deve primeiro compreender seu princípio central. Um aquecedor por indução não é um forno ou maçarico tradicional.

O Princípio da Indução

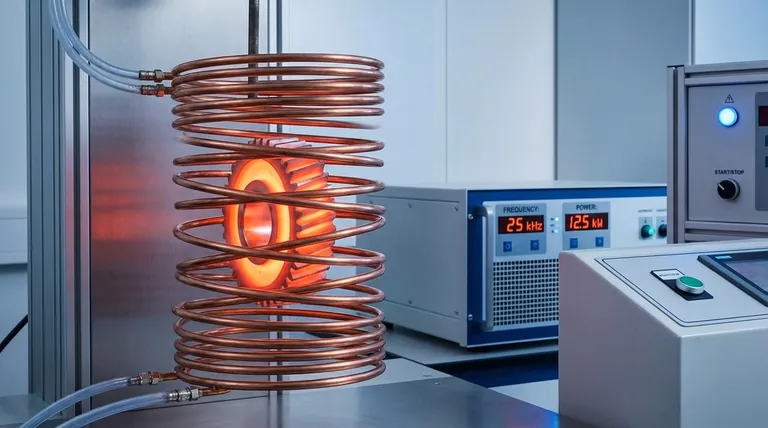

Um aquecedor por indução usa uma bobina de cobre através da qual uma corrente alternada (CA) de alta frequência é passada. Isso cria um campo magnético poderoso e em rápida mudança ao redor da bobina.

Quando uma peça de trabalho condutora, como um pedaço de aço, é colocada dentro deste campo magnético, o campo induz correntes elétricas (chamadas correntes de Foucault) a fluir dentro do metal.

Geração Direta de Calor Interno

A resistência do metal ao fluxo dessas correntes de Foucault gera calor intenso e localizado. Este fenômeno, conhecido como aquecimento Joule, significa que o material se aquece de dentro para fora. A própria bobina não esquenta, e não há contato direto ou chama aberta.

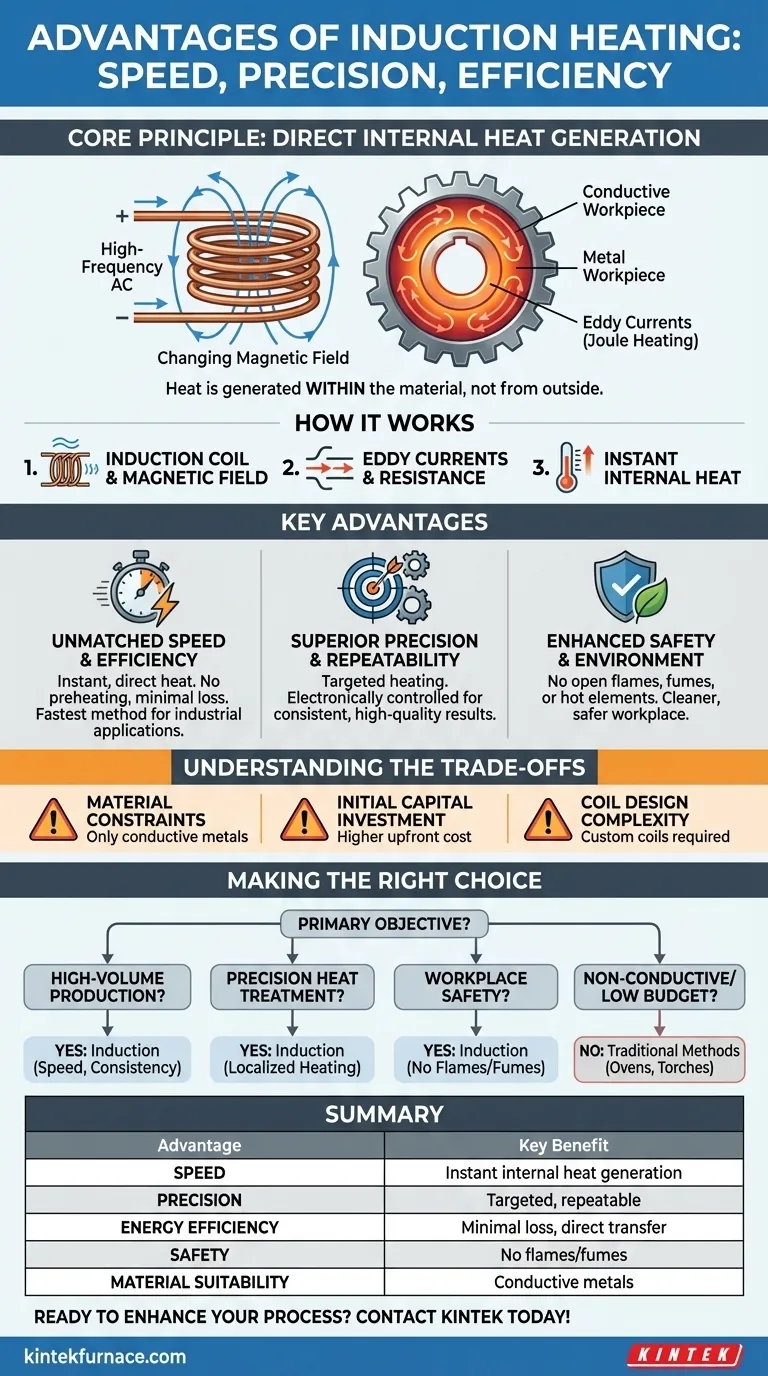

Principais Vantagens Sobre os Métodos Tradicionais

Este mecanismo de aquecimento exclusivo oferece várias vantagens significativas sobre fornos, estufas e maçaricos convencionais.

Velocidade e Eficiência Incomparáveis

Como o calor é gerado instantaneamente e diretamente onde é necessário, o processo é incrivelmente rápido. Não há necessidade de pré-aquecer uma câmara ou esperar que o calor seja transferido lentamente de uma fonte externa para a peça.

Essa geração direta minimiza a inércia térmica e a perda de calor para o ambiente circundante, tornando a indução um dos métodos de aquecimento mais eficientes em termos de energia disponíveis para aplicações industriais.

Precisão e Repetibilidade Superiores

O efeito de aquecimento é concentrado onde o campo magnético é mais forte. Ao projetar cuidadosamente a forma da bobina de indução, o calor pode ser aplicado com precisão cirúrgica a áreas específicas de uma peça.

Isso permite o endurecimento direcionado de um dente de engrenagem, por exemplo, sem alterar as propriedades do núcleo. Como a entrada de energia e o tempo de ciclo são controlados eletronicamente, o processo é perfeitamente repetível, garantindo qualidade consistente de uma peça para a próxima.

Segurança Aprimorada e Ambiente de Trabalho

O aquecimento por indução elimina os principais perigos de muitos processos de aquecimento industrial. Não há chama aberta, o que reduz drasticamente o risco de incêndio.

Além disso, não há elementos quentes ou subprodutos de combustão como fumaça e gases. Isso cria um ambiente de trabalho muito mais limpo, fresco e seguro em comparação com uma forja ou forno.

Compreendendo as Desvantagens

Embora poderoso, o aquecimento por indução não é uma solução universal. Compreender suas limitações é fundamental para tomar uma decisão informada.

Restrições de Material

A limitação mais significativa é que o aquecimento por indução funciona diretamente apenas em materiais eletricamente condutores, principalmente metais. Não pode ser usado para aquecer plásticos, vidro, cerâmica ou outros isolantes, a menos que sejam combinados com um "susceptor" condutor que aquece e transfere calor indiretamente.

Investimento de Capital Inicial

Os sistemas de aquecimento por indução geralmente têm um custo inicial mais alto do que soluções mais simples, como um maçarico a gás ou um forno de resistência básico. A fonte de alimentação e as bobinas projetadas sob medida representam um investimento inicial significativo.

Design e Complexidade da Bobina

A eficiência e a precisão do processo dependem muito do design da bobina de indução. Uma bobina deve ser cuidadosamente moldada e dimensionada para corresponder à geometria da peça de trabalho para um desempenho ideal. Isso pode adicionar uma camada de complexidade, particularmente para produções de baixo volume ou peças com formas irregulares.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se o aquecimento por indução é a ferramenta correta, avalie seu objetivo principal.

- Se seu foco principal é produção de alto volume e repetível: O aquecimento por indução é a escolha superior devido à sua velocidade, consistência e potencial de automação.

- Se seu foco principal é tratamento térmico de precisão: A capacidade de localizar o calor em zonas específicas de uma peça torna a indução uma solução ideal para tarefas como endurecimento de superfície ou brasagem de juntas complexas.

- Se seu foco principal é segurança no local de trabalho e qualidade ambiental: A ausência de chamas, fumaça e excesso de calor residual torna a indução uma vencedora clara.

- Se você está trabalhando com materiais não condutores ou com um orçamento muito apertado para um trabalho único: Métodos tradicionais como fornos ou maçaricos podem ser mais práticos e econômicos.

Em última análise, escolher o aquecimento por indução é um investimento em velocidade, controle e um processo mais seguro e eficiente.

Tabela Resumo:

| Vantagem | Benefício Chave |

|---|---|

| Velocidade | Geração interna instantânea de calor para processamento rápido |

| Precisão | Aquecimento direcionado com alta repetibilidade |

| Eficiência Energética | Mínima perda de calor e transferência direta de energia |

| Segurança | Sem chamas abertas, fumaça ou superfícies quentes |

| Adequação do Material | Ideal para metais condutores como o aço |

Pronto para aprimorar seu processo de aquecimento industrial com precisão e eficiência? Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais únicos. Entre em contato conosco hoje para discutir como nossos aquecedores por indução e outras soluções podem otimizar suas operações para velocidade, segurança e resultados superiores!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Conjunto de vedação de chumbo de passagem de elétrodo de vácuo com flange CF KF para sistemas de vácuo

As pessoas também perguntam

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora