Em sua essência, o aquecimento por indução é um método de aquecer um objeto eletricamente condutor sem qualquer contato físico. Ele usa um campo magnético flutuante para gerar correntes elétricas diretamente dentro do próprio material. Essas correntes internas, conhecidas como correntes parasitas (eddy currents), criam calor intenso devido à resistência elétrica natural do material, aquecendo o objeto de dentro para fora.

Enquanto os métodos de aquecimento convencionais transferem calor de uma fonte externa, o aquecimento por indução transforma o objeto em sua própria fonte de calor. Essa diferença fundamental é a chave para sua velocidade, precisão e eficiência excepcionais.

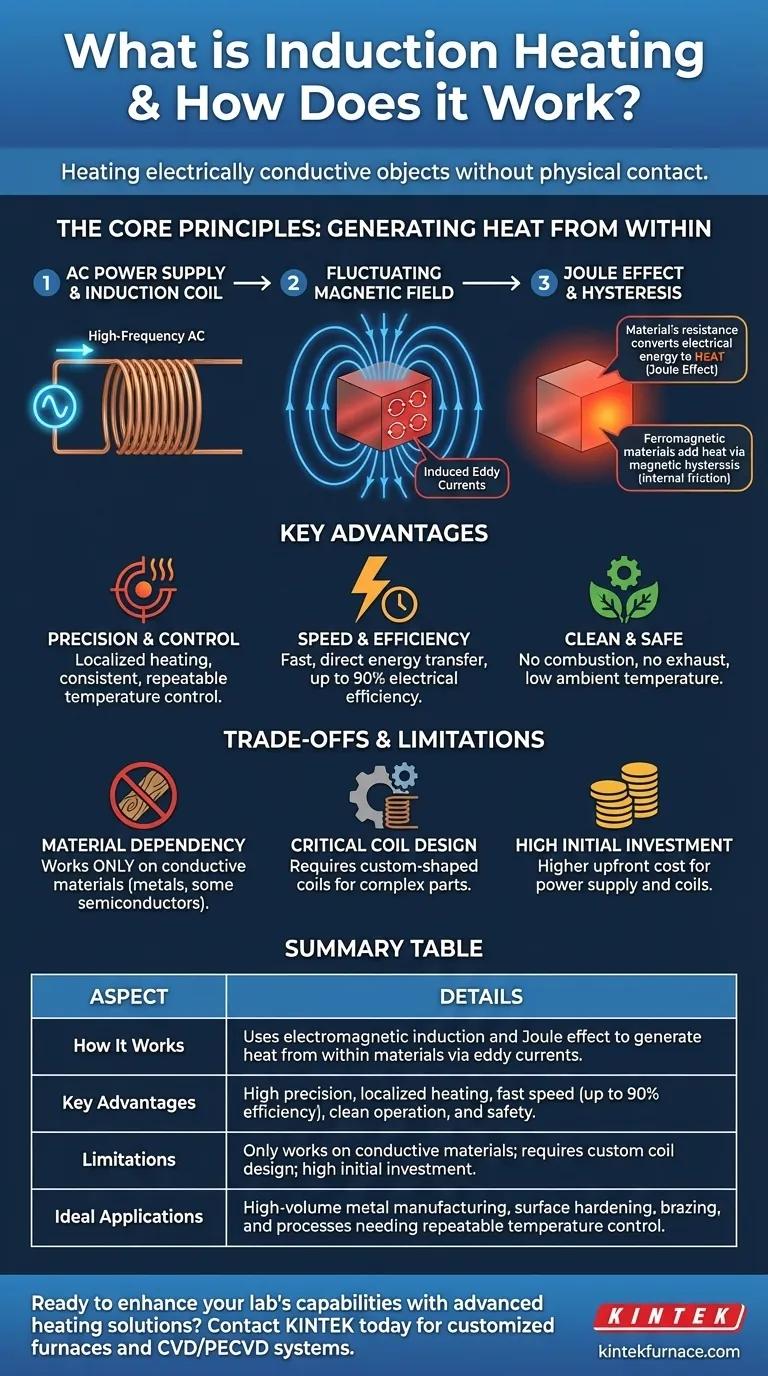

Os Princípios Fundamentais: Como a Indução Gera Calor

O aquecimento por indução é uma aplicação direta de dois princípios fundamentais da física: indução eletromagnética e o efeito Joule. O processo se desenrola em uma sequência precisa e controlável.

Passo 1: Criação do Campo Magnético

O processo começa com uma bobina de indução, geralmente feita de cobre. Uma corrente alternada (CA) de alta frequência é passada através desta bobina. Esse fluxo de eletricidade gera um campo magnético poderoso e rapidamente variável no espaço ao redor e dentro da bobina.

Passo 2: Indução de Correntes Parasitas

Quando uma peça de trabalho eletricamente condutora, como um pedaço de metal, é colocada dentro deste campo magnético, o campo induz pequenas correntes elétricas circulares dentro da peça de trabalho. Estas são chamadas de correntes parasitas (eddy currents), e sua criação é regida pela Lei de Faraday da indução eletromagnética.

Passo 3: Geração de Calor (O Efeito Joule)

À medida que essas correntes parasitas fluem através da peça de trabalho, elas encontram a resistência elétrica inerente do material. Essa resistência impede o fluxo da corrente, convertendo a energia elétrica em energia térmica, ou calor. Esse fenômeno é conhecido como efeito Joule, e é a principal fonte de calor no processo de indução.

Uma Fonte Secundária de Calor: Histerese Magnética

Para materiais ferromagnéticos como ferro, níquel e cobalto, um mecanismo de aquecimento adicional contribui. A rápida inversão do campo magnético força os domínios magnéticos microscópicos do material a se realinharem constantemente. Esse atrito interno gera calor suplementar, um processo conhecido como perda por histerese. Embora secundária, pode acelerar significativamente o aquecimento nesses materiais específicos.

Principais Vantagens da Tecnologia de Indução

O método exclusivo de geração de calor a partir do interior confere à indução várias vantagens poderosas sobre o aquecimento tradicional por chama, resistência ou forno.

Precisão e Controle Incomparáveis

O calor é gerado apenas dentro da parte da peça de trabalho exposta ao campo magnético. Isso permite um aquecimento extremamente localizado e direcionado. Ao ajustar com precisão a frequência e a potência da corrente, você pode alcançar um controle de temperatura altamente repetível e consistente, o que é fundamental para processos sensíveis à qualidade, como endurecimento superficial ou brasagem.

Velocidade e Eficiência Superiores

Como o calor é gerado diretamente dentro do material, o processo é excepcionalmente rápido. Não há necessidade de aquecer primeiro uma câmara de forno ou esperar que o calor conduza de uma superfície externa. Essa transferência direta de energia pode atingir uma eficiência elétrica de até 90%, reduzindo drasticamente a energia desperdiçada no aquecimento do ambiente circundante.

Operação Limpa e Segura

O aquecimento por indução não envolve combustão, o que significa que não há gases de exaustão ou subprodutos nocivos. O processo pode ser realizado a vácuo para prevenir oxidação e contaminação. Além disso, a própria bobina de indução não aquece, e as temperaturas ambientes permanecem baixas, criando um ambiente de trabalho mais seguro e confortável.

Entendendo as Compensações e Limitações

Nenhuma tecnologia é uma solução universal. Ser um consultor de confiança significa reconhecer onde o aquecimento por indução pode não ser o mais adequado.

Dependência do Material

A limitação mais significativa é que o aquecimento por indução só funciona em materiais eletricamente condutores. Metais e alguns semicondutores são excelentes candidatos. No entanto, materiais não condutores como plásticos, madeira, vidro e a maioria das cerâmicas não podem ser aquecidos diretamente por este método.

O Design da Bobina é Crítico

A eficiência e a uniformidade do aquecimento dependem muito do design da bobina de indução. A bobina deve ser moldada e dimensionada adequadamente para a geometria da peça de trabalho. Peças complexas podem exigir bobinas projetadas sob medida, o que pode aumentar o custo inicial de configuração e o esforço de engenharia.

Alto Investimento Inicial

O equipamento de capital para um sistema de aquecimento por indução — especificamente a fonte de alimentação de alta frequência e as bobinas indutoras — pode representar um custo inicial mais alto em comparação com fornos a gás ou aquecedores de resistência mais simples. Esse investimento é tipicamente justificado por maior rendimento, custos de energia mais baixos e melhor qualidade do produto ao longo do tempo.

O Aquecimento por Indução é Adequado para Sua Aplicação?

A escolha da tecnologia de aquecimento correta depende inteiramente do seu material, metas de produção e prioridades operacionais.

- Se seu foco principal é a fabricação de alto volume e repetível de peças metálicas: A indução é provavelmente a escolha ideal devido à sua velocidade, consistência e potencial para automação total.

- Se seu foco principal é endurecimento superficial, brasagem ou tratamento localizado: A capacidade da indução de controlar precisamente a zona de aquecimento a torna muito superior aos métodos que aquecem a peça inteira.

- Se seu foco principal é aquecer materiais não condutores ou executar trabalhos de baixo volume e variados: Métodos mais simples e de menor custo, como fornos de convecção ou aquecimento por resistência direta, podem ser mais práticos e econômicos.

Ao entender que a indução gera calor de dentro, você pode alavancar suas vantagens exclusivas para qualquer processo que exija precisão, velocidade e eficiência.

Tabela de Resumo:

| Aspecto | Detalhes |

|---|---|

| Como Funciona | Usa indução eletromagnética e efeito Joule para gerar calor a partir do interior dos materiais através de correntes parasitas. |

| Vantagens Principais | Alta precisão, aquecimento localizado, velocidade rápida (até 90% de eficiência), operação limpa e segurança. |

| Limitações | Só funciona em materiais condutores; requer design de bobina personalizado; alto investimento inicial. |

| Aplicações Ideais | Fabricação de metais de alto volume, endurecimento superficial, brasagem e processos que necessitam de controle de temperatura repetível. |

Pronto para aprimorar as capacidades do seu laboratório com soluções avançadas de aquecimento? Entre em contato com a KINTEK hoje mesmo para explorar como nossos fornos de alta temperatura — incluindo Fornos Muffle, Tubo, Rotativo, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD — podem ser personalizados para atender às suas necessidades experimentais exclusivas. Alavancando nossa excepcional P&D e fabricação interna, entregamos equipamentos precisos, eficientes e confiáveis, adaptados para o seu sucesso. Entre em contato agora!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar