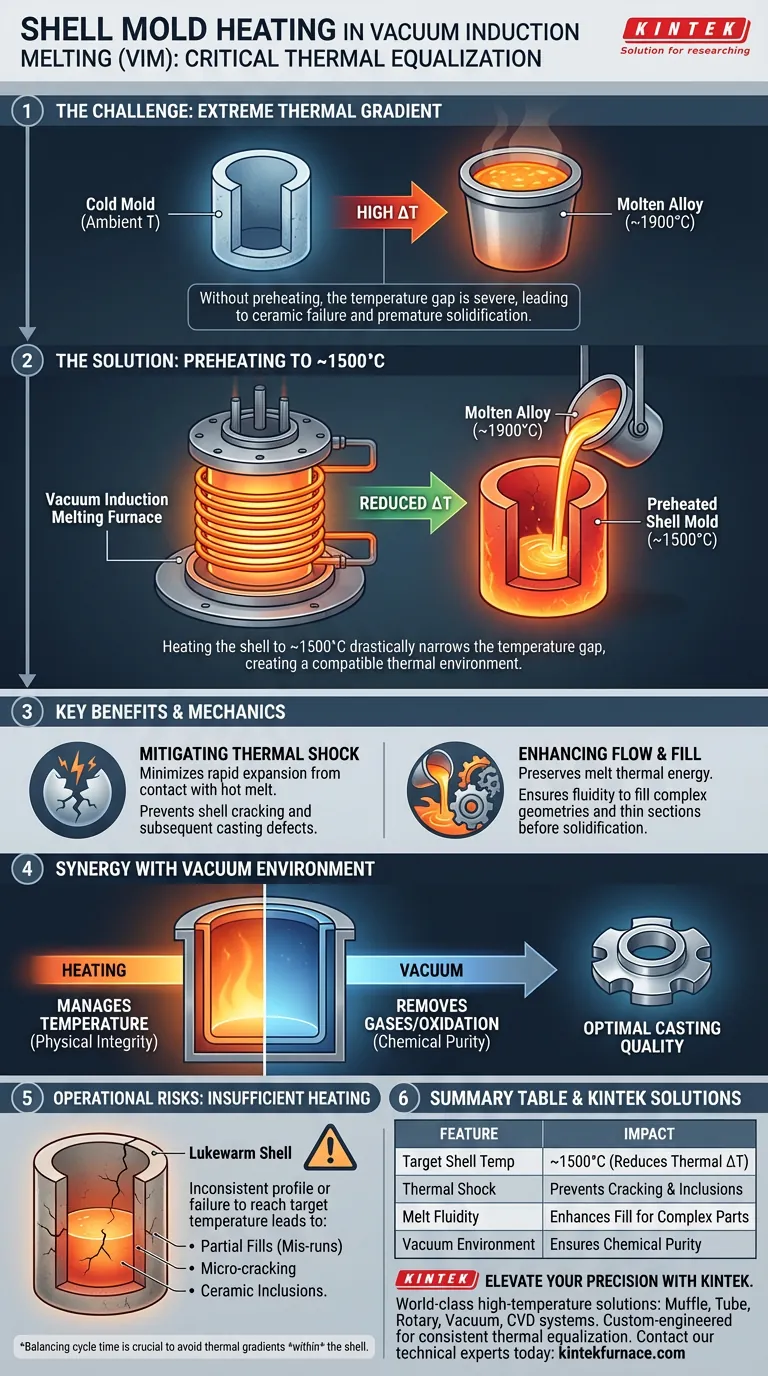

O aquecimento do molde de casca é a etapa crítica de equalização térmica em um processo de fusão por indução a vácuo. Ele funciona pré-aquecendo a casca cerâmica a temperaturas próximas a 1500 graus Celsius, reduzindo drasticamente a diferença térmica entre o molde e a fusão de 1900 graus Celsius que entra.

O objetivo principal do aquecimento do molde de casca é sincronizar os estados térmicos do recipiente e da liga. Ao estreitar a diferença de temperatura, você elimina o risco de falha cerâmica devido ao choque térmico e garante que o metal fundido retenha a fluidez necessária para preencher geometrias complexas.

A Mecânica da Compatibilidade Térmica

Reduzindo o Gradiente Térmico

O principal desafio de engenharia na fundição é gerenciar a diferença de temperatura (delta T) entre a liga fundida e o molde. Sem pré-aquecimento, a diferença de temperatura é extrema.

O aquecimento do molde de casca eleva a temperatura da cerâmica para aproximadamente 1500 graus Celsius. Isso aproxima significativamente o molde da temperatura de fusão de 1900 graus Celsius, criando um ambiente térmico mais compatível.

Mitigando o Choque Térmico

Quando o metal líquido de alta temperatura entra em contato com uma superfície mais fria, a rápida expansão pode causar falha catastrófica.

O pré-aquecimento da casca minimiza esse choque. Ao garantir que a casca já esteja em um estado térmico de alta energia, o sistema evita a rápida expansão que leva à trinca da casca e a defeitos de fundição subsequentes.

Melhorando o Desempenho da Fundição

Aumentando o Fluxo e o Preenchimento

Um molde frio atua como um dissipador de calor, fazendo com que a borda de ataque do metal fundido solidifique prematuramente.

Ao manter uma casca aquecida, o sistema preserva a energia térmica da fusão durante a vazamento. Isso melhora a capacidade de preenchimento, permitindo que o metal flua livremente para seções finas e detalhes intrincados antes que a solidificação comece.

O Papel do Ambiente a Vácuo

Enquanto o aquecedor gerencia a temperatura, o sistema de forno a vácuo gerencia a pureza química.

Conforme observado em contextos mais amplos de processamento a vácuo, o vácuo remove o ar e os gases que causam oxidação. O aquecimento do molde de casca deve operar efetivamente dentro desse ambiente de baixa pressão para garantir que as melhorias físicas no fluxo sejam correspondidas pela pureza química da estrutura metálica final.

Riscos Operacionais e Considerações

A Consequência do Aquecimento Insuficiente

Se o perfil de aquecimento for inconsistente ou a temperatura alvo de 1500 graus Celsius não for atingida, os benefícios protetores evaporam.

Uma casca "morna" oferece pouca proteção contra a fusão de 1900 graus. Isso geralmente resulta em preenchimentos parciais (falhas de preenchimento) ou microtrincas na cerâmica que criam defeitos metálicos positivos na peça final.

Equilibrando Tempo de Ciclo e Temperatura

Atingir essas altas temperaturas requer gerenciamento preciso de energia.

Os operadores devem equilibrar o tempo necessário para saturar completamente a casca na temperatura com o tempo de ciclo geral do forno a vácuo. A pressa nesta etapa introduz gradientes térmicos dentro da própria casca, que podem ser tão prejudiciais quanto um molde frio.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia do seu sistema de fusão por indução a vácuo, alinhe sua estratégia de aquecimento com seus requisitos específicos de fundição:

- Se o seu foco principal é a Integridade Estrutural: Garanta que a casca atinja a temperatura alvo de 1500°C para eliminar o choque térmico e prevenir inclusões cerâmicas causadas por trincas.

- Se o seu foco principal é a Complexidade Geométrica: Priorize o aquecimento uniforme para manter a fluidez da fusão, garantindo que a liga preencha os detalhes mais finos do projeto do molde.

O aquecimento eficaz do molde de casca transforma o molde cerâmico de um recipiente passivo em um parceiro térmico ativo no processo de fundição.

Tabela Resumo:

| Característica | Impacto no Desempenho da Fundição |

|---|---|

| Temperatura Alvo da Casca | ~1500°C (reduz o delta térmico contra a fusão de 1900°C) |

| Mitigação de Choque Térmico | Previne trincas na cerâmica e inclusões na liga |

| Fluidez da Fusão | Melhora a capacidade de preenchimento para geometrias complexas e de paredes finas |

| Ambiente a Vácuo | Previne oxidação e garante a pureza química da estrutura |

Eleve a Precisão da Sua Fundição com a KINTEK

Não deixe que o choque térmico ou a má fluidez comprometam suas ligas de alto desempenho. A KINTEK oferece soluções de alta temperatura de laboratório de classe mundial, incluindo sistemas Muffle, Tube, Rotary, Vacuum e CVD, todos projetados com precisão para atender aos seus perfis térmicos mais exigentes.

Apoiados por P&D e fabricação especializados, nossos sistemas são totalmente personalizáveis para suas necessidades exclusivas de fundição, garantindo equalização térmica consistente e integridade estrutural superior para cada peça.

Pronto para otimizar seu processo de fusão a vácuo? Entre em contato com nossos especialistas técnicos hoje mesmo para descobrir a vantagem KINTEK.

Guia Visual

Referências

- Kilian Sandner, Uwe Glatzel. Investment casting of Cr–Si alloys with liquidus temperatures up to 1900 °C. DOI: 10.1007/s40962-024-01490-7

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

As pessoas também perguntam

- Quais são as matérias-primas para o forno de indução? O Guia Essencial para Carga e Materiais de Construção

- Por que um ambiente de vácuo é necessário para PBF-EB? Garanta precisão do feixe e pureza do material

- Como um forno de indução de aquecimento de alta frequência contribui para a sinterização de ligas de Titânio-Zircônio?

- Como o controle preciso de temperatura em um forno de fusão afeta a qualidade de peças fundidas de liga de alumínio de paredes finas?

- Qual é o papel principal de um forno de indução a vácuo para aço TWIP? Garante Pureza e Precisão Química

- Quais dois métodos de aquecimento principais são usados na preparação de pó de magnésio ultrafino? Escolha o Método Certo para o Seu Processo

- Como o VIM se compara ao DIM para compósitos LTES? Desbloqueie Armazenamento Térmico e Estabilidade Superiores

- Como a corrente e a tensão são gerenciadas no processo de forno a arco? Otimize a Eficiência e Estabilidade da Fusão