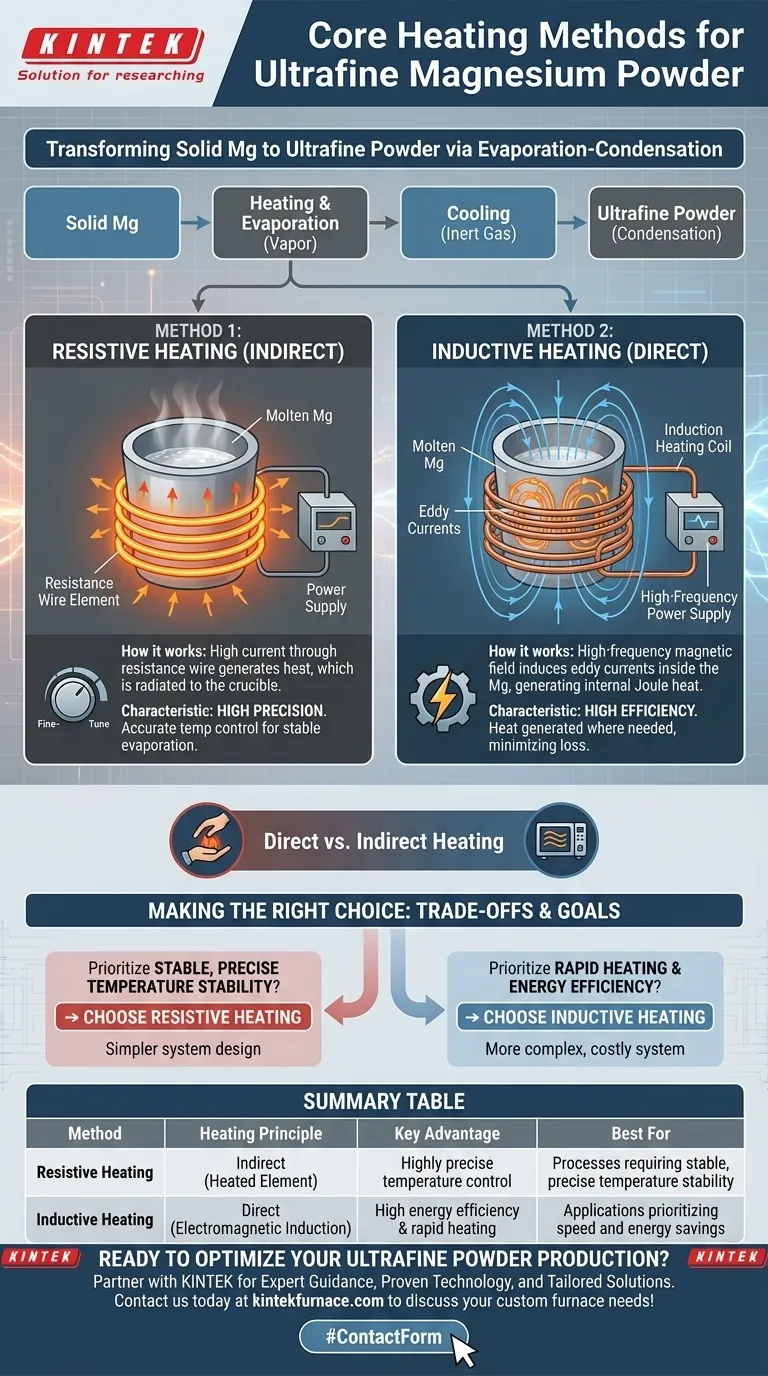

Na produção de pó de magnésio ultrafino, os dois métodos principais usados para aquecer e vaporizar o magnésio são a evaporação por aquecimento resistivo e a evaporação por aquecimento indutivo. Cada método utiliza um princípio físico distinto para gerar o calor intenso necessário para o processo de evaporação-condensação.

A diferença fundamental reside em como o calor é gerado e transferido: o aquecimento resistivo depende de um elemento externo aquecido, enquanto o aquecimento indutivo gera calor diretamente dentro do próprio magnésio através de campos eletromagnéticos.

O Papel do Aquecimento na Síntese de Pós

O objetivo fundamental desses métodos de aquecimento é transformar o magnésio sólido em vapor. Esta é a primeira etapa do processo de evaporação-condensação.

O Ciclo de Evaporação-Condensação

Uma vez que o magnésio atinge uma temperatura alta o suficiente, ele evapora para formar um gás. Este vapor de magnésio quente é então introduzido em uma atmosfera de gás inerte mais fria.

O resfriamento rápido faz com que o vapor se condense diretamente em partículas sólidas extremamente pequenas, ou "ultrafinas", que são então coletadas como o pó final. O aquecimento preciso é crucial para controlar a taxa de evaporação e, consequentemente, o tamanho e a qualidade das partículas finais.

Método 1: Evaporação por Aquecimento Resistivo

O aquecimento resistivo é um método indireto de aquecimento que funciona com base no princípio da resistência elétrica. É análogo ao elemento de aquecimento em uma torradeira ou fogão elétrico.

Como Funciona

Um fio de resistência ou elemento é usado como fonte de calor primária. Quando uma alta corrente elétrica é passada através deste fio, sua resistência natural faz com que ele aqueça significativamente.

Este calor é então transferido — tipicamente por radiação e condução — para um cadinho contendo o magnésio, elevando sua temperatura ao ponto de evaporação.

A Característica Definidora: Precisão

A principal vantagem do aquecimento resistivo é seu potencial para controle de temperatura altamente preciso. A saída de calor é diretamente proporcional à corrente elétrica, que pode ser regulada com extrema precisão, permitindo uma taxa de evaporação estável e consistente.

Método 2: Evaporação por Aquecimento Indutivo

O aquecimento indutivo é um método de aquecimento mais direto e avançado que usa indução eletromagnética para gerar calor dentro do próprio material.

Como Funciona

Uma bobina de aquecimento por indução gera um campo magnético alternado poderoso de alta frequência. Quando o magnésio condutor fundido é colocado dentro deste campo, o campo induz fortes correntes elétricas, conhecidas como correntes parasitas, dentro do magnésio.

A resistência elétrica inerente do magnésio faz com que essas correntes parasitas gerem calor intenso, um fenômeno conhecido como aquecimento Joule. O material efetivamente se torna seu próprio elemento de aquecimento.

A Característica Definidora: Eficiência

O controle é alcançado ajustando a frequência e a potência da bobina de indução. Este método é frequentemente mais eficiente em termos de energia porque o calor é gerado exatamente onde é necessário, minimizando a perda térmica para o equipamento circundante.

Entendendo os Compromissos

A escolha entre esses dois métodos envolve um compromisso entre simplicidade, controle e eficiência.

Aquecimento Direto vs. Indireto

O aquecimento resistivo é indireto. O calor deve viajar do fio para o cadinho e, em seguida, para o magnésio. Isso pode levar a um atraso térmico e ineficiências potenciais.

O aquecimento indutivo é direto. Ele aquece o material alvo de dentro para fora, resultando em tempos de resposta mais rápidos e potencialmente maior eficiência geral de energia.

Complexidade do Sistema

Os sistemas de aquecimento resistivo são frequentemente mais simples em seu projeto fundamental. Os componentes principais são uma fonte de alimentação e um elemento resistivo.

Os sistemas de aquecimento por indução, envolvendo fontes de alimentação de alta frequência e bobinas projetadas com precisão, podem ser mais complexos e caros de implementar.

Fazendo a Escolha Certa para o Seu Objetivo

Sua seleção depende das prioridades específicas do seu processo de fabricação ou pesquisa.

- Se o seu foco principal é a estabilidade de temperatura estável e altamente precisa: o aquecimento resistivo é frequentemente o método preferido devido ao seu mecanismo de controle simples e finamente ajustável.

- Se o seu foco principal são taxas de aquecimento rápidas e eficiência energética: o aquecimento indutivo é superior, pois gerar calor diretamente dentro do magnésio minimiza o desperdício de energia e o atraso térmico.

Em última análise, ambos os métodos são caminhos comprovados para a produção de pó de magnésio ultrafino de alta qualidade, com a escolha dependendo dos requisitos específicos do processo.

Tabela Resumo:

| Método | Princípio de Aquecimento | Vantagem Principal | Ideal Para |

|---|---|---|---|

| Aquecimento Resistivo | Aquecimento indireto via elemento aquecido | Controle de temperatura altamente preciso | Processos que exigem estabilidade de temperatura estável e precisa |

| Aquecimento Indutivo | Aquecimento direto via indução eletromagnética | Alta eficiência energética e aquecimento rápido | Aplicações que priorizam velocidade e economia de energia |

Pronto para Otimizar Sua Produção de Pós Ultrafinos?

Escolher o método de aquecimento correto é fundamental para atingir o tamanho de partícula, a qualidade e a eficiência desejadas em seu laboratório ou linha de produção. A KINTEK está aqui para ajudá-lo a fazer a melhor escolha.

Por que fazer parceria com a KINTEK?

- Orientação Especializada: Nossos especialistas técnicos analisarão seus requisitos específicos de precisão, produtividade e propriedades do material para recomendar a solução de aquecimento ideal.

- Tecnologia Comprovada: Apoiada por P&D e fabricação especializadas, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum e CVD, todos personalizáveis para suas necessidades exclusivas em processamento de alta temperatura.

- Soluções Personalizadas: Fornecemos fornos e sistemas que podem ser configurados para princípios de aquecimento resistivo ou indutivo, garantindo que você obtenha o desempenho de que precisa.

Entre em contato conosco hoje usando o formulário abaixo para discutir como nossos fornos de alta temperatura podem aprimorar sua síntese de pós ultrafinos. Vamos construir a solução perfeita para seus objetivos de pesquisa ou fabricação.

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

As pessoas também perguntam

- Quais são as abordagens comuns de mistura em fornos rotativos? Aumente a Uniformidade e Eficiência no Processamento Térmico

- Como os fornos de tubo rotativo alcançam um controle de temperatura preciso? Domine o Aquecimento Uniforme para Processos Dinâmicos

- Que tipos de materiais podem ser processados num forno tubular rotativo? Descubra Materiais Ideais para Processamento a Altas Temperaturas

- Que tipos de materiais são adequados para processamento em fornos tubulares rotativos? Ideal para Pós e Granulados de Fluxo Livre

- Quais materiais podem ser usados para fazer o conjunto de tubo rotativo desses fornos? Escolha o Melhor para Suas Necessidades de Alta Temperatura