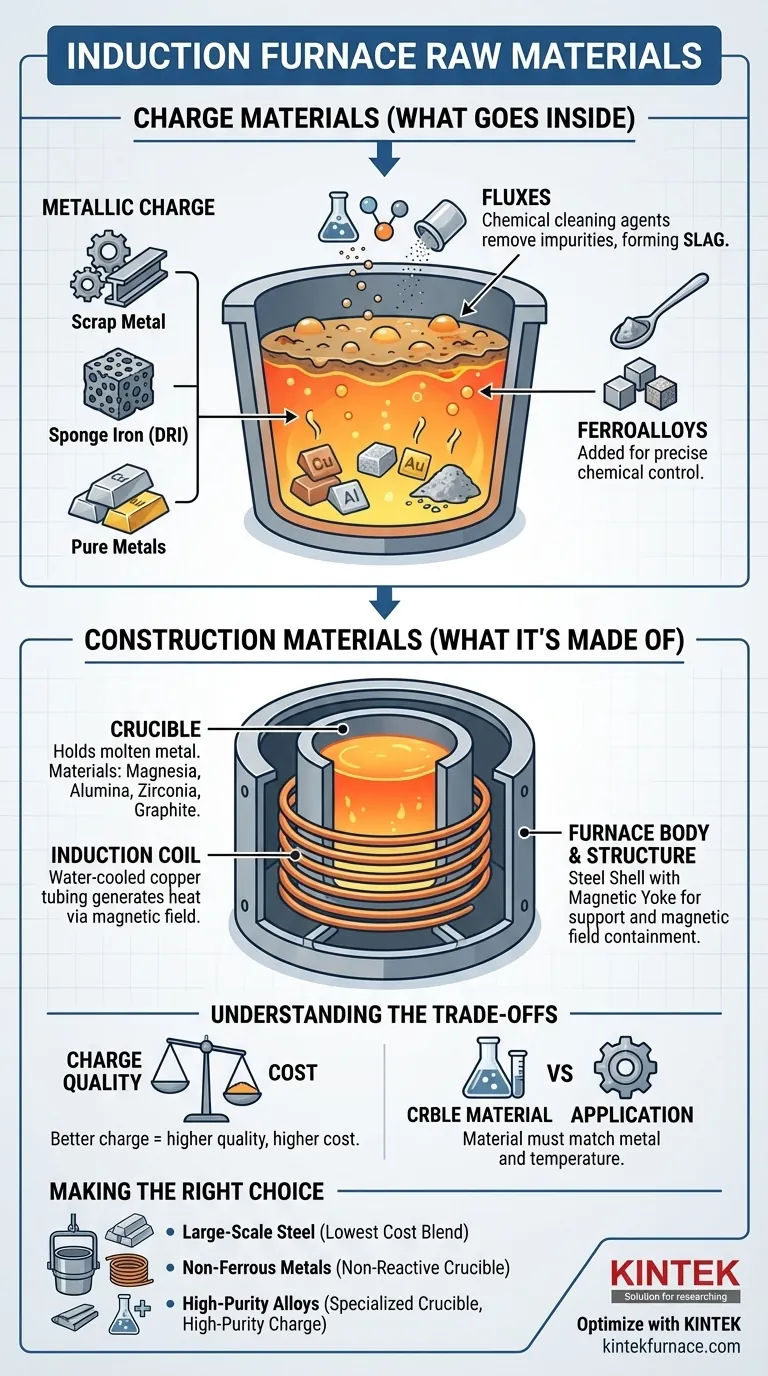

As principais matérias-primas para um processo de forno de indução são a carga metálica, como sucata de aço ou ferro esponja, que é fundida. Esta carga é suplementada com fundentes para remover impurezas e ferroligas para ajustar a composição química final do metal. Esses materiais trabalham juntos para produzir um produto final refinado.

O termo "matérias-primas" para um forno de indução tem dois significados distintos: os materiais de carga que são fundidos e os materiais de construção dos quais o próprio forno é construído. Compreender o papel de ambos é essencial para controlar a qualidade, eficiência e custo de qualquer operação de fusão.

A Carga: O Que Vai Dentro do Forno

A carga é a combinação de ingredientes colocados no cadinho para fusão. A mistura específica é determinada pelo metal de saída desejado e sua pureza exigida.

A Carga Metálica

Este é o componente principal a ser fundido. A escolha da carga metálica é o principal fator de custo e qualidade final.

As opções comuns incluem:

- Sucata de Metal: Esta é a carga mais comum, especialmente para aço e ferro. Pode variar de sobras industriais recicladas a produtos pós-consumo.

- Ferro Esponja (DRI): Uma forma de ferro puro, pode ser misturado ou substituir sucata de metal, frequentemente até 50%, para diluir impurezas.

- Metais Puros: Para aplicações não ferrosas ou ligas de alta pureza, a carga pode consistir em lingotes ou blocos de alumínio, cobre, ouro, prata e outros metais específicos.

Fundentes

Fundentes são agentes de limpeza química adicionados à carga metálica. Seu objetivo principal é reagir e remover impurezas do metal fundido.

Essas impurezas, como fósforo e enxofre, flutuam para a superfície e se combinam com o fundente para formar uma camada chamada escória. A escória é então removida antes que o metal fundido seja vazado.

Ferroligas

Ferroligas são ligas-mestre contendo uma alta proporção de um elemento específico (como manganês, silício ou cromo) misturado com ferro.

Elas são adicionadas ao metal fundido em quantidades precisas no final do processo de fusão. Isso permite que os operadores controlem precisamente a especificação química final e as propriedades mecânicas da liga de aço ou ferro resultante.

Construção do Forno: Do Que o Forno é Feito

Além dos materiais sendo fundidos, os materiais usados para construir o forno são críticos para sua operação, segurança e longevidade. Estes não são consumidos no processo, mas formam o equipamento central.

O Cadinho

O cadinho é o recipiente revestido de refratário que contém o metal fundido. Seu material deve suportar temperaturas extremas e ser quimicamente não reativo com o metal específico que está sendo fundido.

Os materiais comuns para cadinhos incluem magnésia, alumina, zircônia e grafite. A escolha depende inteiramente da temperatura e dos requisitos químicos da aplicação.

A Bobina de Indução

O próprio aquecimento é gerado por uma bobina de indução, que é um conjunto precisamente enrolado de tubos de cobre refrigerados a água. Uma corrente elétrica alternada flui através desta bobina, criando um poderoso campo magnético que induz calor diretamente dentro da carga metálica.

O Corpo e a Estrutura do Forno

O corpo do forno fornece o suporte estrutural para a bobina e o cadinho. É tipicamente uma carcaça de aço projetada para conter o campo magnético e gerenciar os esforços operacionais.

Um garfo magnético, feito de aço laminado, é frequentemente colocado ao redor da bobina para concentrar o campo magnético na carga e evitar o superaquecimento da carcaça de aço.

Compreendendo as Compensações

A seleção de materiais envolve equilibrar custo, qualidade e eficiência operacional. Não existem materiais "melhores" universalmente, apenas escolhas ótimas para um objetivo específico.

Qualidade da Carga vs. Custo

Usar sucata de metal de menor grau e mais barata reduzirá os custos iniciais do material. No entanto, ela frequentemente contém níveis mais altos de impurezas, exigindo mais fundente, mais energia para refinar e potencialmente levando a um produto final de menor qualidade. Ferro esponja de alta pureza ou metais puros produzem um produto melhor, mas a um custo significativamente maior.

Material do Cadinho vs. Aplicação

O material do cadinho impacta diretamente a pureza da fusão e a vida útil do forno. Usar um cadinho de alumina para uma fusão de ferro padrão é eficaz, mas fundir um metal altamente reativo no cadinho errado pode levar à contaminação do produto final e à rápida degradação do revestimento do cadinho.

Fazendo a Escolha Certa para Sua Aplicação

Sua escolha de matérias-primas deve ser diretamente guiada pelo seu objetivo final.

- Se seu foco principal é a produção de aço em larga escala: Sua principal consideração é otimizar a mistura de sucata de aço, ferro esponja e fundentes para atingir o grau exigido ao menor custo possível.

- Se seu foco principal é a fusão de metais não ferrosos (por exemplo, alumínio, cobre): Seu material de carga será sucata ou metal puro, e a seleção do cadinho não reativo correto é sua decisão mais crítica para evitar contaminação.

- Se seu foco principal é ligas de alta pureza ou especiais: Você deve priorizar materiais de carga de alta pureza e um cadinho especializado (como grafite ou zircônia) para manter controle absoluto sobre a química final.

Em última análise, dominar as matérias-primas tanto para a carga quanto para o próprio forno é fundamental para controlar todos os aspectos do processo de fusão por indução.

Tabela Resumo:

| Tipo de Material | Componentes Chave | Função Primária |

|---|---|---|

| Materiais de Carga | Sucata de aço, ferro esponja, metais puros | Componente principal a ser fundido |

| Fundentes | Agentes de limpeza química | Removem impurezas para formar escória |

| Ferroligas | Ligas-mestre (por exemplo, FeMn, FeSi) | Ajustam a composição química final |

| Materiais do Forno | Cadinho refratário, bobina de cobre, carcaça de aço | Constroem e possibilitam a operação do forno |

Otimize Seu Processo de Fusão por Indução com KINTEK

Escolher as matérias-primas certas é fundamental para a qualidade, eficiência e custo de sua operação de fusão. A KINTEK aproveita P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos de Indução, adaptados às suas necessidades específicas.

Nossas profundas capacidades de personalização garantem que seu forno e seus componentes — desde o material do cadinho até o design da bobina — sejam perfeitamente compatíveis com seus materiais de carga, seja você processando sucata de aço, metais não ferrosos ou ligas de alta pureza.

Pronto para aprimorar sua qualidade e eficiência de fusão? Entre em contato com nossos especialistas hoje para discutir como nossas soluções podem ser personalizadas para suas necessidades exclusivas.

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas