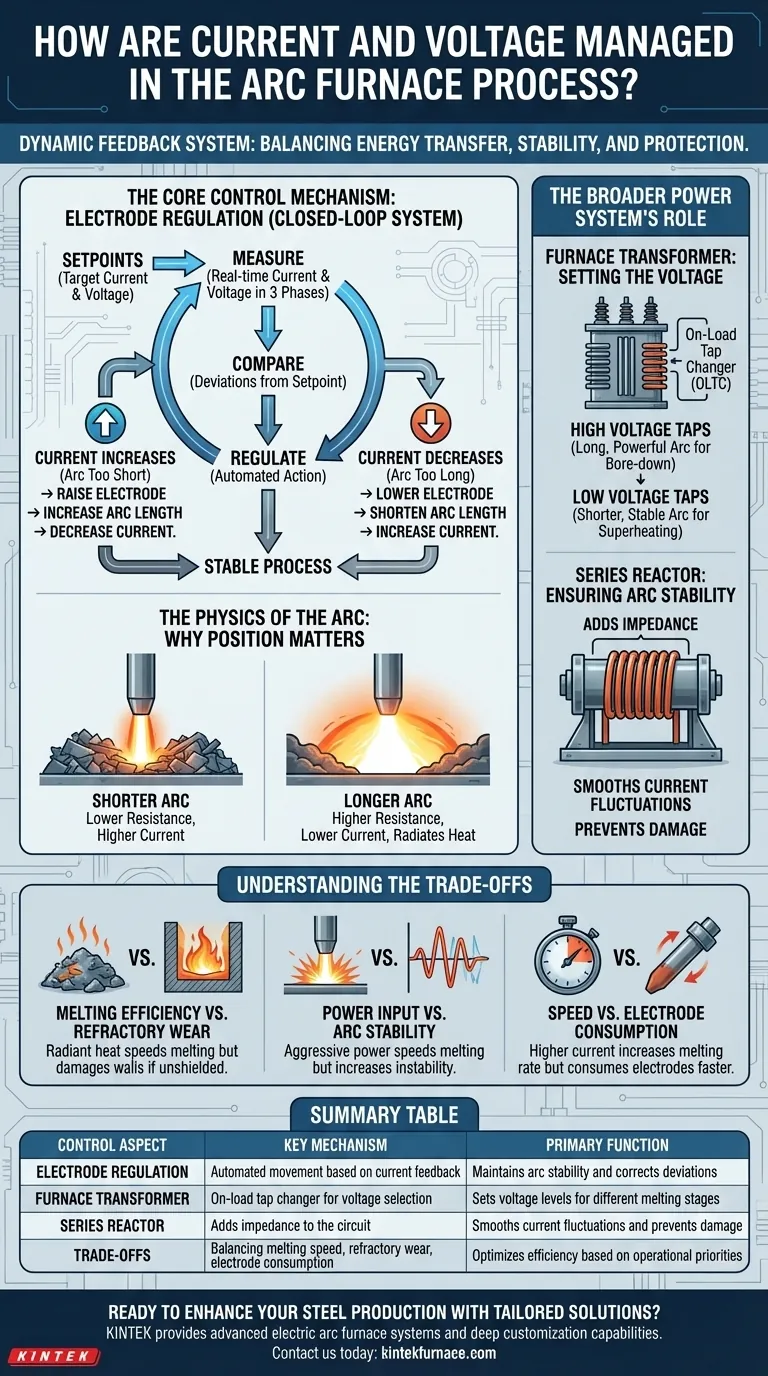

Em sua essência, a corrente e a tensão em um forno a arco elétrico (FAE) são gerenciadas por meio de um sistema de feedback dinâmico. O método principal é o movimento físico preciso dos eletrodos de grafite, que são automaticamente elevados ou abaixados para manter uma corrente elétrica alvo, combinado com ajustes nas configurações de tensão do transformador do forno.

O desafio na operação do FAE não é simplesmente fornecer energia, mas controlá-la com precisão. O gerenciamento de corrente e tensão é um ato de equilíbrio constante entre maximizar a transferência de energia para uma fusão eficiente, manter a estabilidade do arco e proteger o equipamento do forno contra danos.

O Mecanismo de Controle Central: Regulação de Eletrodos

O coração do gerenciamento de energia do FAE é o sistema de regulação de eletrodos. Este é um sistema automatizado de circuito fechado que trabalha constantemente para manter o processo estável e eficiente.

Medindo e Comparando Pontos de Ajuste

O sistema mede continuamente a corrente e a tensão reais em cada uma das três fases. Esses valores em tempo real são comparados com "pontos de ajuste" predeterminados programados pelos operadores do forno para a etapa específica da fusão.

Movimento do Eletrodo como Ação Corretiva

Se a corrente medida se desviar do ponto de ajuste, o regulador toma uma ação imediata. Essa ação é o movimento físico do mastro do eletrodo.

Se a corrente aumentar acima do ponto de ajuste, isso significa que o comprimento do arco se tornou muito curto (menor resistência). O regulador eleva o eletrodo para aumentar o comprimento do arco e reduzir a corrente.

Por outro lado, se a corrente diminuir abaixo do ponto de ajuste, o arco se tornou muito longo. O regulador abaixa o eletrodo para encurtar a lacuna e aumentar a corrente.

A Física do Arco: Por Que a Posição Importa

A distância entre a ponta do eletrodo e a sucata de aço (ou banho fundido) é o comprimento do arco. Essa distância governa diretamente as características elétricas do arco.

Um arco mais curto tem menor resistência elétrica, o que faz com que uma corrente mais alta flua para uma dada tensão.

Um arco mais longo tem maior resistência, o que reduz a corrente. Também requer uma tensão mais alta para ser sustentado e irradia mais calor, o que é útil para fundir sucata à distância.

O Papel do Sistema de Energia Mais Amplo

Embora o movimento do eletrodo forneça controle minuto a minuto, o perfil geral de energia é definido pelos principais componentes da fonte de alimentação.

O Transformador do Forno: Definindo a Tensão

O transformador do forno é a principal ferramenta para gerenciar a tensão. Ele é equipado com um comutador de derivações em carga (OLTC) que permite aos operadores selecionar diferentes níveis de tensão durante o processo de fusão.

Derivações de tensão mais altas são usadas para criar um arco longo e potente para perfurar uma pilha de sucata fria. Derivações de tensão mais baixas são usadas posteriormente no processo para criar um arco mais curto e estável para aquecer o banho líquido.

O Reator em Série: Garantindo a Estabilidade do Arco

Um reator em série é essencialmente um grande indutor colocado no circuito. Seu propósito é adicionar impedância, que atua como um amortecedor ou "amortecedor de choque" para o sistema elétrico.

Isso é crítico durante a fase inicial de perfuração, quando a queda de sucata pode causar curtos-circuitos frequentes. O reator suaviza as flutuações selvagens de corrente, estabilizando o arco e prevenindo danos ao sistema de alimentação elétrica.

Compreendendo as Compensações

O controle eficaz do FAE envolve o gerenciamento de prioridades operacionais concorrentes. Não existe uma única configuração "perfeita".

Eficiência de Fusão vs. Desgaste Refratário

Um arco longo e radiante criado por alta tensão é muito eficaz na transferência de calor e na fusão rápida da sucata. No entanto, essa mesma energia radiante pode causar danos severos às paredes revestidas de refratário do forno se não for protegida por sucata ou uma escória espumosa.

Entrada de Energia vs. Estabilidade do Arco

Durante a fusão inicial, o processo é inerentemente instável. Um programa agressivo e de alta potência pode acelerar a fusão, mas pode levar a extinções de arco ou curtos-circuitos mais frequentes, o que pode reduzir a eficiência geral. Um programa menos agressivo é mais estável, mas mais lento.

Velocidade vs. Consumo de Eletrodo

Operar com correntes e níveis de potência mais altos aumenta a taxa de fusão. No entanto, também aumenta o consumo dos caros eletrodos de grafite por sublimação, aumentando o custo operacional.

Fazendo a Escolha Certa para o Seu Objetivo

A estratégia de controle é adaptada ao longo do ciclo de fusão com base no objetivo imediato.

- Se o seu foco principal é a perfuração inicial: Use uma derivação de alta tensão e um programa de arco longo para irradiar a energia máxima para a pilha de sucata fria de cima.

- Se o seu foco principal é proteger as paredes do forno: Use um arco mais curto que é enterrado e protegido por uma prática de escória profunda e espumosa, que absorve a energia radiante.

- Se o seu foco principal é o superaquecimento final: Use uma derivação de baixa tensão e um arco muito curto e estável para transferir energia de forma eficiente diretamente para o banho de aço fundido com radiação mínima.

Em última análise, dominar o processo FAE significa usar esses controles elétricos para manipular o arco para o propósito certo no momento certo.

Tabela Resumo:

| Aspecto de Controle | Mecanismo Chave | Função Primária |

|---|---|---|

| Regulação de Eletrodos | Movimento automatizado baseado em feedback de corrente | Mantém a estabilidade do arco e corrige desvios |

| Transformador do Forno | Comutador de derivações em carga para seleção de tensão | Define os níveis de tensão para diferentes estágios de fusão |

| Reator em Série | Adiciona impedância ao circuito | Suaviza as flutuações de corrente e previne danos |

| Compensações | Equilibrando velocidade de fusão, desgaste refratário e consumo de eletrodo | Otimiza a eficiência com base nas prioridades operacionais |

Pronto para aprimorar sua produção de aço com soluções de fornos de alta temperatura personalizadas? A KINTEK aproveita P&D excepcional e fabricação interna para fornecer sistemas avançados de forno a arco elétrico, incluindo Fornos Mufla, Tubo, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossas profundas capacidades de personalização garantem alinhamento preciso com suas necessidades experimentais e de produção exclusivas, aumentando a eficiência e reduzindo custos. Entre em contato conosco hoje para discutir como podemos apoiar seus objetivos!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica