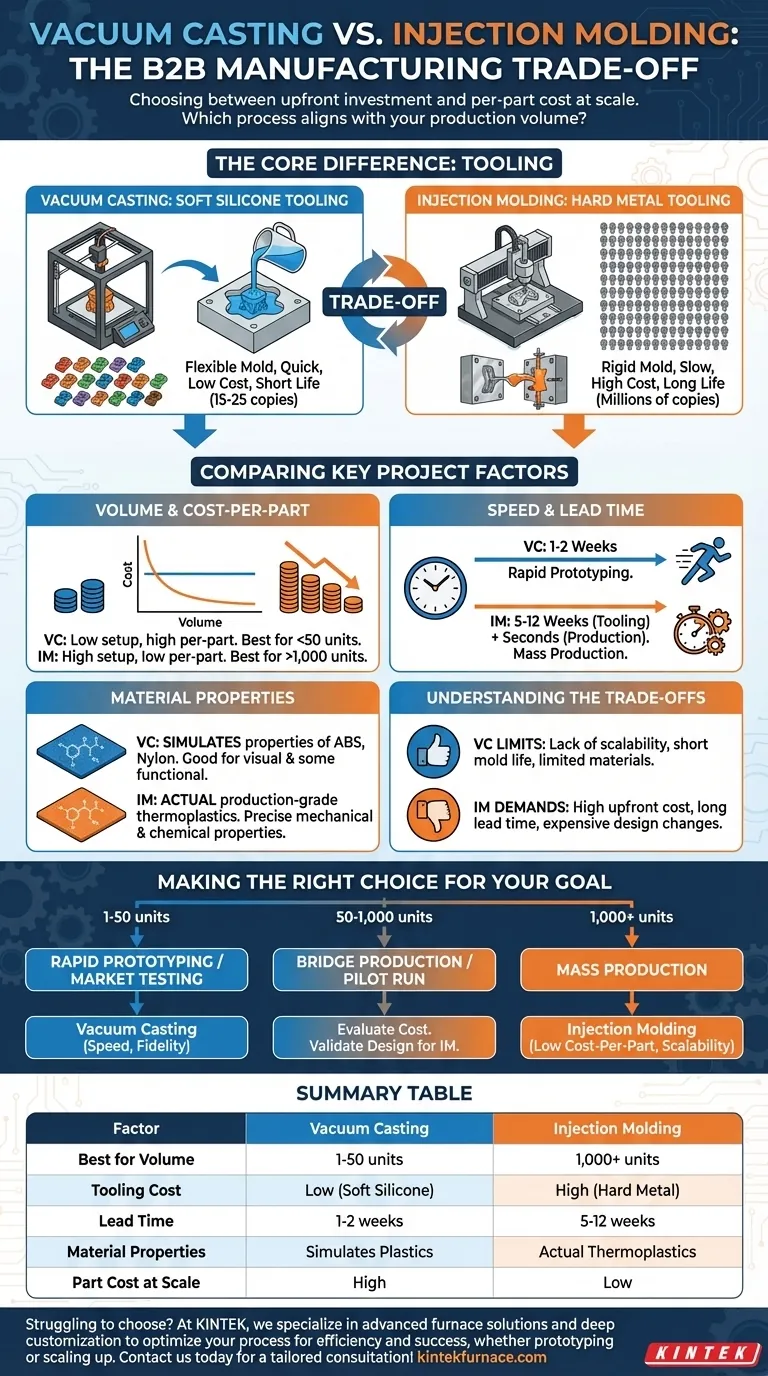

Escolher entre fundição a vácuo e moldagem por injeção resume-se a uma troca fundamental entre o investimento inicial e o custo por peça em escala. A fundição a vácuo é um processo excepcional para produzir pequenas quantidades de peças de alta fidelidade de forma rápida e acessível. A moldagem por injeção, por outro lado, requer um investimento inicial significativo em ferramentas, mas oferece um custo por peça extremamente baixo para produção em massa.

A decisão não é sobre qual processo é tecnicamente superior, mas qual se alinha com seu objetivo específico e volume de produção. A fundição a vácuo é para velocidade e fidelidade em baixo volume, enquanto a moldagem por injeção é para escalar para produção em massa de forma econômica.

A Diferença Central: Ferramental

O fator determinante que separa esses dois processos é o molde, muitas vezes referido como "ferramental". Este único elemento dita o custo, a velocidade e o volume viável do seu projeto.

Fundição a Vácuo: Ferramental de Silicone Macio

A fundição a vácuo usa um modelo mestre, muitas vezes impresso em 3D, para criar um molde de silicone macio. Este molde é relativamente barato e pode ser produzido em questão de dias.

Como o molde é flexível, ele pode acomodar geometrias complexas, incluindo rebaixos, sem exigir mecanismos de ferramenta complexos e caros. No entanto, essa suavidade também é sua limitação; um molde de silicone degrada rapidamente e geralmente pode produzir apenas 15-25 cópias de alta qualidade antes de precisar ser substituído.

Moldagem por Injeção: Ferramental de Metal Duro

A moldagem por injeção depende de um molde robusto de duas partes usinado em metal, geralmente alumínio ou aço. A criação desta "ferramenta dura" é um processo de engenharia preciso e demorado que pode levar semanas ou meses e custar dezenas de milhares de dólares.

Esta ferramenta rígida é construída para durabilidade e pode suportar imensa pressão e calor, permitindo produzir centenas de milhares, ou até milhões, de peças idênticas. Sua rigidez, no entanto, exige estrita adesão aos princípios de Design para Manufaturabilidade (DFM) para garantir que as peças possam ser ejetadas sem danos.

Comparando os Principais Fatores do Projeto

Compreender a diferença no ferramental ajuda a esclarecer como cada processo se comporta em relação às principais métricas de fabricação.

Volume e Custo Por Peça

A fundição a vácuo tem um custo de configuração muito baixo, mas um custo por peça relativamente alto que permanece bastante constante. É a escolha mais econômica para tiragens abaixo de 50 unidades.

A moldagem por injeção tem um custo de configuração muito alto devido à ferramenta, mas o custo de material e ciclo para cada peça é excepcionalmente baixo. O custo do ferramental é amortizado ao longo da execução da produção, tornando-a a única opção viável para atingir um preço baixo em volumes de 1.000 unidades ou mais.

Velocidade e Prazo de Entrega

Para produzir um pequeno lote de peças, a fundição a vácuo é significativamente mais rápida. Você pode passar de um projeto final para peças físicas em mãos em 1-2 semanas.

Para a moldagem por injeção, o prazo de entrega mais longo está na criação da ferramenta, que muitas vezes leva de 5 a 12 semanas. Uma vez que a ferramenta esteja completa, no entanto, as peças podem ser produzidas em segundos, permitindo uma rápida produção em massa.

Propriedades do Material

A fundição a vácuo usa resinas de poliuretano de duas partes que são formuladas para simular as propriedades de plásticos de produção comuns como ABS, policarbonato e nylon. Embora esses simuladores sejam excelentes para protótipos visuais e alguns testes funcionais, eles não são o material termoplástico real.

A moldagem por injeção usa os grânulos termoplásticos de grau de produção reais. Isso significa que as peças possuem as propriedades mecânicas, térmicas e químicas precisas necessárias para um produto final pronto para o mercado.

Compreendendo as Trocas

Nenhum dos métodos é uma solução perfeita para todos os cenários. Estar ciente de suas limitações inerentes é fundamental para tomar uma decisão informada.

Os Limites da Fundição a Vácuo

A principal desvantagem é a falta de escalabilidade. O processo é manual e os moldes têm uma vida útil muito curta, tornando-o completamente inadequado para produção em massa. Além disso, a seleção de materiais é limitada a simuladores de poliuretano, que podem não ser apropriados para testes funcionais ou regulatórios rigorosos.

As Demandas da Moldagem por Injeção

A barreira mais significativa para a moldagem por injeção é o alto custo inicial e o longo prazo de entrega para o ferramental. Quaisquer alterações de design após a fabricação da ferramenta são extremamente caras e demoradas para implementar. Isso a torna uma escolha ruim para prototipagem em estágio inicial, onde os projetos ainda podem mudar.

Fazendo a Escolha Certa para Seu Objetivo

Selecione seu processo de fabricação com base no estágio atual e no objetivo do seu projeto.

- Se seu foco principal é prototipagem rápida ou testes de mercado (1-50 unidades): A fundição a vácuo oferece estética de qualidade de produção e bons substitutos funcionais com velocidade inigualável para baixos volumes.

- Se seu foco principal é produção-ponte ou uma corrida piloto inicial (50-1.000 unidades): Este é o ponto de virada onde você deve avaliar o custo. Vários moldes de silicone ainda podem ser mais baratos do que um molde de injeção de alumínio simples, mas você deve estar validando seu projeto para uma eventual mudança para a moldagem por injeção.

- Se seu foco principal é produção em massa (1.000+ unidades): A moldagem por injeção é o padrão definitivo, oferecendo o baixo custo por peça necessário para ser comercialmente viável em escala.

Ao alinhar seu processo de fabricação com seu volume de produção e objetivos do projeto, você garante tanto a eficiência financeira quanto o sucesso do produto.

Tabela Resumo:

| Fator | Fundição a Vácuo | Moldagem por Injeção |

|---|---|---|

| Melhor para Volume | 1-50 unidades | 1.000+ unidades |

| Custo do Ferramental | Baixo (silicone macio) | Alto (metal duro) |

| Prazo de Entrega | 1-2 semanas | 5-12 semanas para o ferramental |

| Propriedades do Material | Simula plásticos (ex: ABS, nylon) | Termoplásticos de grau de produção reais |

| Custo da Peça em Escala | Alto custo por peça | Baixo custo por peça |

Com dificuldades para escolher entre fundição a vácuo e moldagem por injeção para seu projeto? Na KINTEK, somos especializados em soluções avançadas de fornos de alta temperatura como Fornos Mufla, Tubulares, Rotativos, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD. Com nossa excepcional P&D e capacidades de fabricação interna, oferecemos personalização profunda para atender precisamente às suas necessidades experimentais e de produção exclusivas – seja você prototipando ou escalando. Deixe-nos ajudá-lo a otimizar seu processo para eficiência e sucesso. Entre em contato conosco hoje para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Conector de passagem de elétrodo de ultra vácuo Cabo de alimentação com flange para aplicações de alta precisão

As pessoas também perguntam

- Em que áreas a tecnologia de prensagem a quente é aplicada? Essencial para Aeroespacial, Defesa e Manufatura Avançada

- Quais são as etapas operacionais típicas ao usar uma prensa a vácuo? Domine a Colagem e Moldagem Impecáveis

- Como a automação aprimora o processo de prensagem a quente? Aumente a Precisão, a Eficiência e a Qualidade

- Que outros tipos de fornos estão relacionados à prensagem a quente? Explore as principais tecnologias de processamento térmico

- Como funciona a prensagem a quente? Alcance Densidade e Resistência Máximas para Materiais Avançados