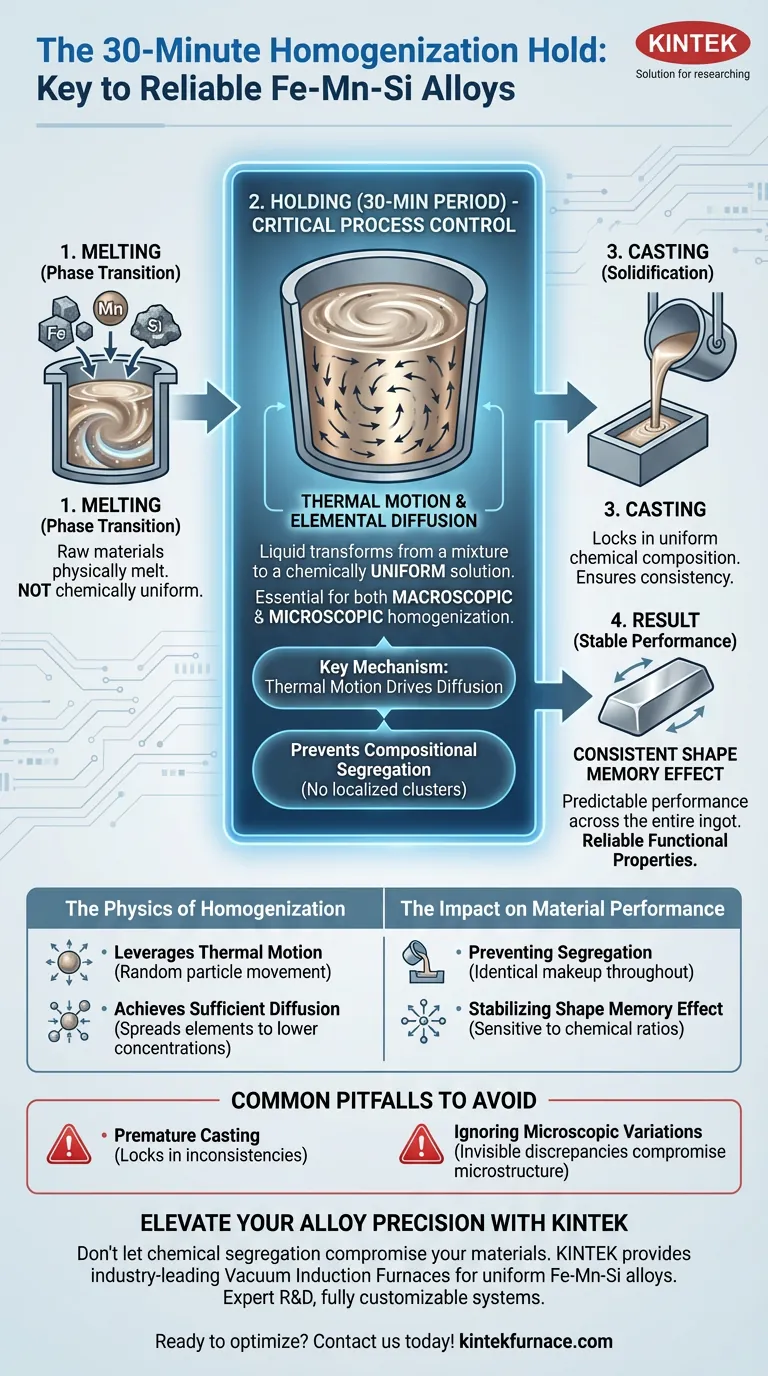

O período de espera de 30 minutos é um controle de processo crítico para a homogeneização química. Uma vez que as matérias-primas para ligas de Fe-Mn-Si foram fisicamente derretidas, essa duração específica permite que o movimento térmico impulsione a difusão necessária dos elementos em todo o cadinho. Simplesmente derreter o metal não é suficiente; esse tempo de permanência garante que o líquido se transforme de uma mistura de ingredientes em uma solução quimicamente uniforme antes de ser fundido.

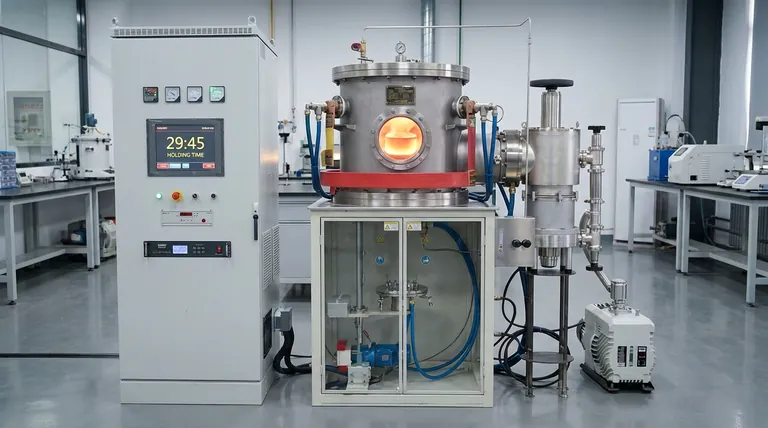

Ao manter a fusão em um forno de indução a vácuo por 30 minutos, você permite tempo suficiente para que ocorra a difusão elemental. Isso garante uma composição consistente em escalas macroscópicas e microscópicas, que é o requisito fundamental para um desempenho estável do efeito de memória de forma.

A Física da Homogeneização

Aproveitando o Movimento Térmico

A fusão é uma mudança de fase física, mas não garante uniformidade química imediata. Mesmo após as matérias-primas se transformarem em líquido, os elementos pesados e os elementos mais leves podem não estar distribuídos uniformemente.

A espera de 30 minutos utiliza o movimento térmico — o movimento aleatório de partículas impulsionado pelo calor — para misturar naturalmente a liga. Esse período permite que a cinética do líquido se estabilize.

Alcançando Difusão Suficiente

A difusão é o mecanismo pelo qual altas concentrações de elementos específicos se espalham para áreas de menor concentração. Em ligas de Fe-Mn-Si, garantir que o Manganês e o Silício estejam perfeitamente misturados com a matriz de Ferro é vital.

Sem essa janela de tempo específica, o processo de difusão permanece incompleto. O lingote resultante conteria áreas localizadas ricas ou pobres em elementos de liga específicos.

O Impacto no Desempenho do Material

Prevenindo a Segregação Composicional

O principal adversário na fundição de ligas complexas é a segregação. Isso ocorre quando os componentes químicos se separam ou se agrupam em vez de permanecerem em uma solução sólida.

Um período de espera atua como uma contramedida à segregação. Ele garante que a composição química da fusão seja idêntica na parte inferior, no meio e no topo do cadinho antes que a vazamento comece.

Estabilizando o Efeito de Memória de Forma

As ligas de Fe-Mn-Si são valorizadas por seu efeito de memória de forma, uma propriedade funcional que é altamente sensível às proporções químicas.

Se a composição flutuar em escala microscópica ou macroscópica, a capacidade do material de retornar à sua forma original variará imprevisivelmente em todo o lingote. A homogeneidade garante que cada seção do metal fundido tenha um desempenho consistente sob estresse.

Erros Comuns a Evitar

O Risco de Fundição Prematura

Um erro comum na fusão por indução a vácuo é assumir que "líquido" é igual a "pronto". Fundir imediatamente após o derretimento da carga é um erro crítico.

A pressa nesta etapa trava inconsistências químicas. Uma vez que o metal solidifica no molde, qualquer segregação presente na fusão se torna permanente, levando a uma alta taxa de rejeição para os componentes finais devido ao desempenho não confiável.

Ignorando Variações Microscópicas

É possível que uma liga pareça misturada a olho nu, mas ainda sofra de segregação microscópica.

O padrão de 30 minutos foi projetado especificamente para lidar com essas discrepâncias invisíveis. Ele fornece o tempo de imersão necessário para resolver gradientes composicionais que, de outra forma, poderiam comprometer a microestrutura da liga acabada.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a qualidade de suas fundições de liga de Fe-Mn-Si, siga as seguintes diretrizes:

- Se o seu foco principal é Confiabilidade: Cumpra rigorosamente o tempo de espera de 30 minutos para garantir que a segregação composicional seja eliminada antes da fundição.

- Se o seu foco principal é Desempenho Funcional: Priorize a homogeneidade da fusão para garantir que o efeito de memória de forma seja consistente em todo o lingote.

A química uniforme é o pré-requisito absoluto para um comportamento físico previsível em ligas funcionais.

Tabela Resumo:

| Fase do Processo | Mecanismo Principal | Objetivo Central |

|---|---|---|

| Fusão | Transição de Fase | Conversão de sólido para líquido |

| Espera (30 min) | Difusão Térmica | Homogeneização macroscópica e microscópica |

| Fundição | Solidificação | Travando a composição química uniforme |

| Resultado | Estabilidade da Memória de Forma | Desempenho consistente do material em todo o lingote |

Eleve a Precisão da Sua Liga com a KINTEK

Não deixe que a segregação química comprometa seus materiais. A KINTEK fornece Fornos de Indução a Vácuo líderes na indústria, projetados para as rigorosas demandas da produção de ligas funcionais. Apoiados por P&D e fabricação especializados, oferecemos sistemas totalmente personalizáveis de Muffle, Tubo, Rotativo, Vácuo e CVD para garantir que suas ligas de Fe-Mn-Si alcancem homogeneidade perfeita e efeitos de memória de forma confiáveis sempre.

Pronto para otimizar seus processos de alta temperatura? Entre em contato conosco hoje mesmo para uma solução personalizada!

Guia Visual

Referências

- Haojie Niu, Chengxin Lin. Study on the Effect of Solid Solution Treatment on the Bending Fatigue Property of Fe-Mn-Si Shape Memory Alloys. DOI: 10.3390/met14040441

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de Tubo de Condensação para Extração e Purificação de Magnésio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- O que torna os fornos de indução de canal energeticamente eficientes? Alcance Fundição de Metal de Alto Volume e Baixo Custo

- Por que usar um forno de indução vertical para fundição de magnésio? Alcance Produção Contínua e de Alta Eficiência

- Qual o papel de um forno de indução a vácuo no refino do aço M2? Alcançar Desoxidação Profunda e Pureza

- Por que a adição precisa de elementos de liga em fornos de indução é necessária para ADI de seção pesada?

- Qual é o papel de um forno de arco a vácuo na fundição de ligas de solda Sn-Ag-Cu-Mn-Er? Fusão de Precisão para Pureza

- Quais são as medidas de segurança para um Forno de Indução a Vácuo? Protocolos Essenciais para Prevenção de Riscos

- Quais são as principais vantagens de usar um forno VIM? Obtenha Metais de Alta Pureza com Controle Preciso

- Por que um forno de arco elétrico a vácuo é essencial para ligas de Ti-Al? Alcance Pureza e Homogeneidade Superior do Metal