O principal benefício da velocidade de aquecimento rápido em fornos de indução de canal é um aumento direto na eficiência da produção. Ao reduzir significativamente o tempo necessário para fundir o metal, esses fornos permitem que mais ciclos sejam concluídos dentro de um determinado turno, impulsionando a produção geral para fundições e operações de fundição de metal.

O aquecimento rápido é mais do que uma questão de velocidade; é uma vantagem estratégica. Ele se traduz diretamente em maior qualidade do material, minimizando a oxidação, maior eficiência energética, reduzindo a perda de calor e, em última análise, aumentando a lucratividade operacional.

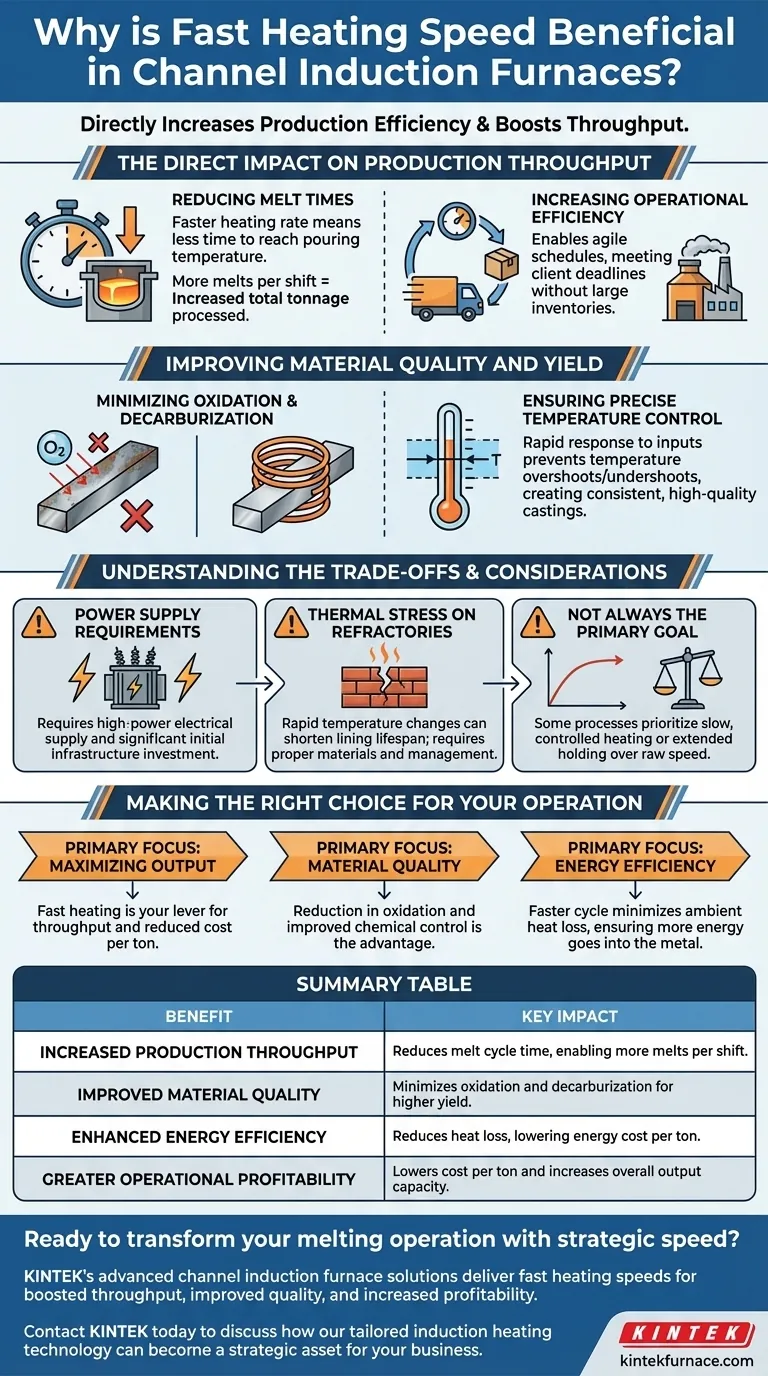

O Impacto Direto na Capacidade de Produção

A função principal de um forno é processar material. A velocidade com que ele pode realizar essa função central dita o ritmo e a capacidade de toda a linha de produção.

Reduzindo os Tempos de Fusão

O benefício mais óbvio é a redução do tempo de ciclo. Uma taxa de aquecimento mais rápida significa que a carga de metal atinge sua temperatura de vazamento alvo em menos tempo.

Isso permite mais fusões por turno, aumentando diretamente a tonelagem total de metal que pode ser processada.

Aumentando a Eficiência Operacional

Para indústrias como fundições que dependem de retornos rápidos, a fusão rápida é essencial.

Ela permite um cronograma de produção mais ágil e responsivo, permitindo que as instalações atendam a prazos exigentes de clientes sem manter grandes e caros estoques de metal fundido.

Melhorando a Qualidade e o Rendimento do Material

A qualidade do produto final é fortemente influenciada pelo processo de fusão. A velocidade desempenha um papel crítico, e muitas vezes subestimado, na preservação da integridade do metal.

Minimizando a Oxidação e a Descarbonetação

Quando o metal é mantido em altas temperaturas, ele reage com o oxigênio na atmosfera, levando à oxidação (perda de metal) e à descarbonetação (perda de teor de carbono no aço).

O aquecimento rápido minimiza o tempo que o metal passa nesse estado vulnerável. Isso resulta em menos material perdido como escória e garante que a liga final atenda às suas especificações químicas precisas, melhorando o rendimento geral.

Garantindo Controle Preciso de Temperatura

Os sistemas de indução oferecem controle de temperatura inerentemente preciso. Uma velocidade de aquecimento rápida aprimora essa capacidade.

O sistema pode responder rapidamente às entradas, evitando excessos de temperatura que podem danificar ligas ou quedas que atrasam a produção. Essa precisão é vital para criar peças fundidas de alta qualidade e consistentes.

Compreendendo as Compensações e Considerações

Embora altamente benéfica, a velocidade de aquecimento rápido não é uma solução universal sem contexto. Compreender suas implicações é fundamental para uma implementação adequada.

Requisitos de Fornecimento de Energia

Alcançar altas taxas de aquecimento requer um fornecimento de energia elétrica correspondentemente alto. O investimento inicial em transformadores, capacitores e infraestrutura relacionada pode ser significativo.

Estresse Térmico nos Refratários

Mudanças rápidas e repetidas de temperatura podem induzir estresse térmico no revestimento refratário do forno. Isso pode potencialmente encurtar a vida útil do revestimento se não for gerenciado com materiais e procedimentos operacionais adequados.

Nem Sempre o Objetivo Principal

Em alguns processos metalúrgicos, uma curva de aquecimento lenta e controlada ou a manutenção prolongada em uma temperatura específica é mais importante do que a velocidade de fusão bruta. Nesses casos, o forno é otimizado para estabilidade, e não para velocidade.

Fazendo a Escolha Certa para sua Operação

A decisão de priorizar a velocidade de aquecimento deve estar alinhada com seus objetivos operacionais específicos.

- Se seu foco principal é maximizar a produção: O aquecimento rápido é sua alavanca mais direta para aumentar a capacidade de produção e reduzir o custo por tonelada.

- Se seu foco principal é a qualidade do material: A redução da oxidação e o controle químico aprimorado devido a tempos de fusão mais curtos são uma grande vantagem.

- Se seu foco principal é a eficiência energética: Um ciclo mais rápido minimiza o tempo de perda de calor ambiente, garantindo que mais energia vá diretamente para o metal.

Em última análise, aproveitar a velocidade de aquecimento rápido transforma o forno de indução de canal de uma simples ferramenta de fusão em um ativo estratégico para uma operação mais produtiva e lucrativa.

Tabela Resumo:

| Benefício | Impacto Chave |

|---|---|

| Maior Capacidade de Produção | Reduz o tempo do ciclo de fusão, permitindo mais fusões por turno. |

| Qualidade do Material Aprimorada | Minimiza a oxidação e a descarbonetação para maior rendimento. |

| Eficiência Energética Aumentada | Reduz a perda de calor, diminuindo o custo de energia por tonelada. |

| Maior Rentabilidade Operacional | Reduz o custo por tonelada e aumenta a capacidade de produção geral. |

Pronto para transformar sua operação de fusão com velocidade estratégica?

As soluções avançadas de fornos de indução de canal da KINTEK são projetadas para fornecer as velocidades de aquecimento rápido que impulsionam diretamente sua capacidade de produção, melhoram a qualidade do metal e aumentam a lucratividade. Aproveitando nossa excepcional P&D e fabricação interna, fornecemos a fundições e operações de fundição de metal fornos robustos e de alto desempenho, complementados por profundas capacidades de personalização para atender aos seus requisitos de processo exclusivos.

Entre em contato com a KINTEL hoje para discutir como nossa tecnologia de aquecimento por indução personalizada pode se tornar um ativo estratégico para o seu negócio.

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas