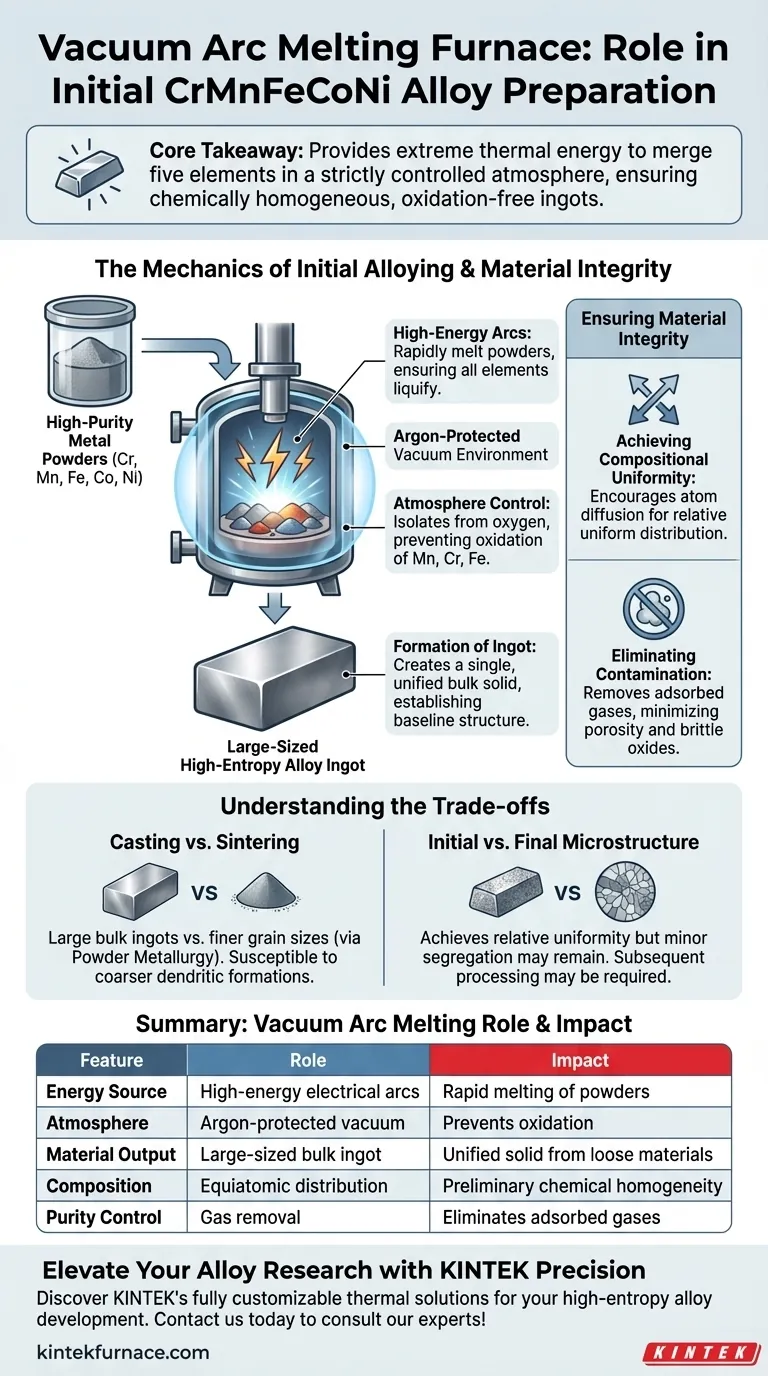

O forno de fusão por arco a vácuo serve como a ferramenta fundamental crítica para a síntese inicial de ligas de alta entropia CrMnFeCoNi. Ele utiliza arcos elétricos de alta energia para fundir rapidamente pós metálicos de alta pureza em um ambiente protegido por argônio, convertendo materiais brutos soltos em um único lingote de liga unificado.

Ponto Principal A função primária deste forno é fornecer a energia térmica extrema necessária para fundir cinco elementos distintos, controlando rigorosamente a atmosfera. Isso garante que a liga preliminar resulte em um lingote quimicamente homogêneo, livre da oxidação que compromete o desempenho do material.

A Mecânica da Liga Inicial

Processamento Térmico de Alta Energia

O forno emprega arcos de alta energia para gerar o calor intenso necessário para fundir os elementos constituintes.

Este não é um processo de aquecimento gradual; é um mecanismo de fusão rápida projetado para lidar com pós metálicos de alta pureza. A temperatura extrema garante que todos os cinco elementos, independentemente de seus pontos de fusão individuais, sejam levados a um estado líquido para facilitar a mistura.

Controle e Proteção da Atmosfera

Uma característica definidora deste processo é o ambiente protegido por argônio.

O forno opera sob vácuo ou blindagem de gás inerte para isolar o metal fundido do oxigênio atmosférico. Isso é vital porque os elementos dentro da liga CrMnFeCoNi — especificamente Manganês (Mn), Cromo (Cr) e Ferro (Fe) — são altamente suscetíveis à oxidação em altas temperaturas.

Formação do Lingote

O resultado deste forno específico é um lingote de liga de alta entropia de grande porte.

Ao contrário dos processos de sinterização que compactam pós, o forno de fusão por arco a vácuo liquefaz completamente o material para criar um sólido a granel. Esta etapa atua como a fase de "liga preliminar", estabelecendo a estrutura de base para o material.

Garantindo a Integridade do Material

Alcançando a Uniformidade Composicional

O processo é projetado para garantir a distribuição equiatômica dos cinco elementos.

Ao manter um estado líquido sob alta energia, o forno promove a difusão dos átomos. Isso resulta em uma distribuição de composição relativamente uniforme em todo o lingote, evitando bolsões onde um elemento pode dominar.

Eliminando Contaminação

O ambiente a vácuo remove ativamente gases adsorvidos da superfície dos pós brutos.

Se esses gases fossem aprisionados durante o processo de fusão, eles formariam poros ou óxidos quebradiços dentro da liga. O controle de atmosfera do forno minimiza esse risco, garantindo que o lingote final mantenha alta pureza e densidade estrutural.

Entendendo os Compromissos

Características de Fundição vs. Sinterização

Embora a fusão por arco a vácuo se destaque na produção de grandes lingotes a granel, é fundamentalmente um processo de fundição.

Isso significa que o material inevitavelmente passa por solidificação a partir de um estado líquido. Consequentemente, a liga pode ser suscetível a problemas específicos de fundição, como formações dendríticas mais grosseiras, em comparação com ligas produzidas por metalurgia do pó (como prensagem a quente a vácuo), que normalmente alcançam tamanhos de grão mais finos.

Homogeneidade Inicial vs. Microestrutura Final

O forno fornece liga preliminar, mas pode não ser a etapa final para todas as aplicações.

Embora alcance uniformidade relativa, a rápida solidificação de um grande lingote ainda pode levar a uma leve segregação composicional. Tratamentos térmicos ou processamentos subsequentes podem ser necessários para refinar ainda mais a microestrutura.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se a fusão por arco a vácuo é o passo inicial correto para sua aplicação específica de CrMnFeCoNi, considere o seguinte:

- Se o seu foco principal é a produção de material a granel em larga escala: Use a fusão por arco a vácuo para criar lingotes substanciais com uma composição química unificada.

- Se o seu foco principal é evitar estruturas dendríticas: Considere uma rota de metalurgia do pó (como prensagem a quente a vácuo) para obter tamanhos de grão mais finos e resistência à compressão superior diretamente do pó.

- Se o seu foco principal é a pureza: Confie no processo de arco a vácuo para remover efetivamente gases adsorvidos e prevenir a oxidação de elementos voláteis como o Manganês.

Em resumo, o forno de fusão por arco a vácuo é a ferramenta definitiva para converter pós brutos em um lingote unificado e de alta pureza, estabelecendo a base química para as propriedades finais da liga.

Tabela Resumo:

| Característica | Papel do Forno de Fusão por Arco a Vácuo | Impacto na Liga CrMnFeCoNi |

|---|---|---|

| Fonte de Energia | Arcos elétricos de alta energia | Facilita a fusão rápida de pós metálicos de alta pureza |

| Atmosfera | Vácuo protegido por argônio | Previne a oxidação dos elementos Mn, Cr e Fe |

| Saída do Material | Lingote a granel de grande porte | Cria um sólido único e unificado a partir de materiais soltos |

| Composição | Distribuição equiatômica | Garante homogeneidade química preliminar e difusão |

| Controle de Pureza | Remoção de gases | Elimina gases adsorvidos para prevenir porosidade interna |

Eleve sua Pesquisa de Ligas com a Precisão KINTEK

Você busca alcançar uniformidade composicional perfeita no desenvolvimento de suas ligas de alta entropia? A KINTEK fornece soluções térmicas líderes na indústria, projetadas para as aplicações mais exigentes em ciência de materiais.

Apoiados por P&D e fabricação especializados, oferecemos uma gama abrangente de sistemas Muffle, Tubulares, Rotativos, a Vácuo e CVD, juntamente com fornos de alta temperatura de laboratório especializados. Se você está realizando fundição preliminar ou metalurgia do pó avançada, nossos sistemas são totalmente personalizáveis para atender às suas necessidades únicas de pesquisa.

Pronto para otimizar seu processo de síntese? Entre em contato conosco hoje mesmo para consultar nossos especialistas e descobrir a vantagem KINTEK.

Guia Visual

Referências

- Ajay Talbot, Yu Zou. Laser Remelting of a CrMnFeCoNi High‐Entropy Alloy: Effect of Energy Density on Elemental Segregation. DOI: 10.1002/adem.202501194

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

As pessoas também perguntam

- Que materiais podem ser processados usando tecnologia de indução? Um guia sobre metais, ligas e além

- Por que os módulos IGBT são preferidos em máquinas de fusão? Desbloqueie Fusão Mais Rápida e Custos Mais Baixos

- Como a temperatura é controlada em um forno de fusão por indução? Alcance uma Fusão Precisa e Eficiente

- Quais indústrias e aplicações utilizam fornos de fusão por indução a vácuo? Essencial para materiais de alta pureza

- Quais são as principais vantagens de usar um forno de fusão de ouro por indução em relação aos métodos tradicionais? Alcance Pureza, Velocidade e Eficiência

- Que ambientes experimentais principais um forno de indução a vácuo fornece para simular a modificação de elementos de terras raras no aço para rolamentos?

- Quais recursos de segurança devem ser procurados em um forno de fusão por indução? Garanta a Proteção do Operador e da Instalação

- Qual é a função principal de um forno de indução a vácuo na fundição de aço silício? Alcançar Pureza Inigualável