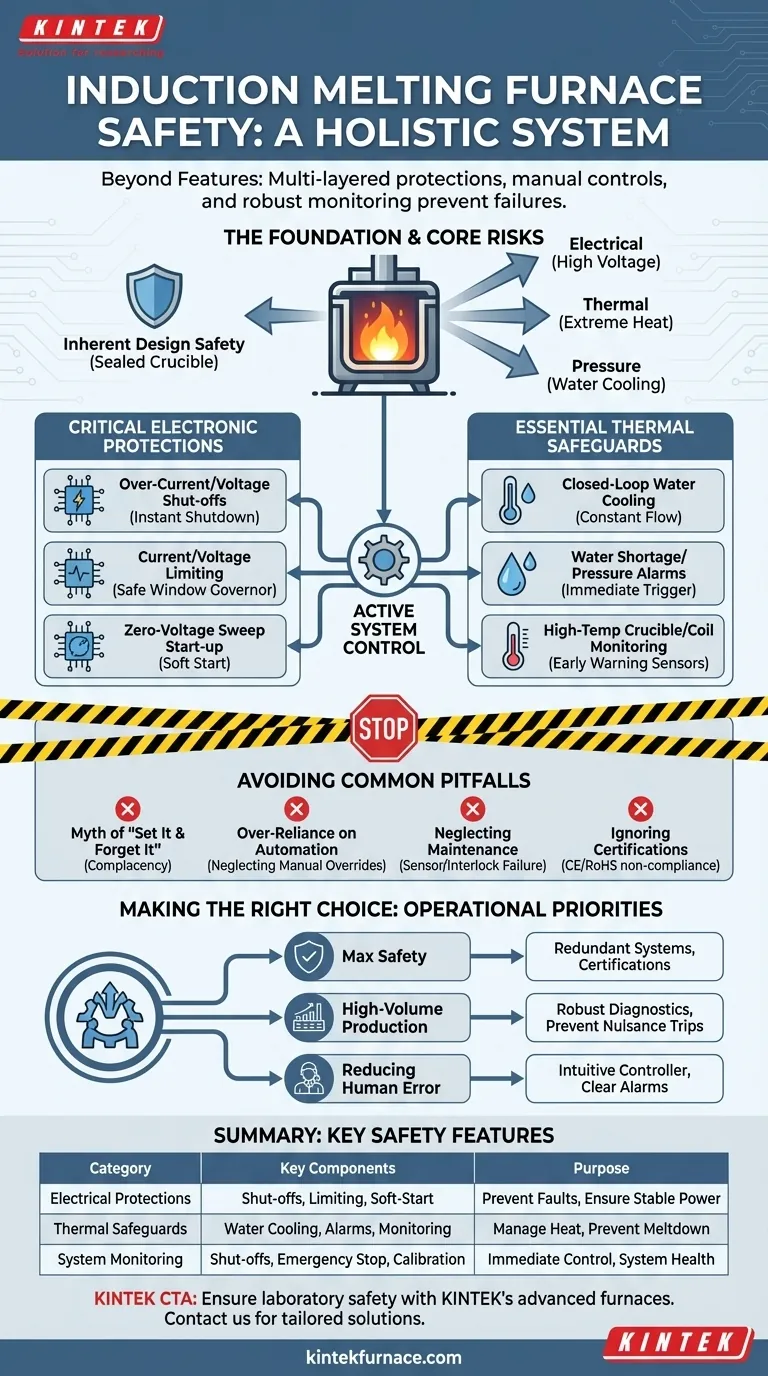

Ao avaliar um forno de indução, a segurança deve ser sua principal consideração, tratada como um sistema completo em vez de uma lista de recursos. Os recursos de segurança mais críticos são um sistema de múltiplas camadas de proteções automáticas, controles manuais de emergência e monitoramento robusto do sistema. Isso inclui desligamentos automáticos para falhas elétricas e térmicas, botões de parada de emergência proeminentes e monitoramento abrangente dos sistemas de resfriamento a água e de alimentação de energia.

A verdadeira segurança do forno não é encontrada em um único recurso, mas em um sistema holístico projetado para prevenir falhas antes que ocorram e fornecer controle imediato se elas ocorrerem. Este sistema integra segurança inerente ao projeto, monitoramento eletrônico ativo e controles diretos do operador.

A Base da Segurança do Forno de Indução

Para entender os recursos de segurança necessários, você deve primeiro entender os princípios centrais e os riscos inerentes da tecnologia. Um forno de indução é fundamentalmente mais seguro do que um baseado em chama, mas seus sistemas elétricos e térmicos de alta potência exigem respeito.

Segurança Inerente ao Projeto

Fornos de indução operam sem chamas abertas ou subprodutos de combustão. O processo de aquecimento ocorre dentro de um cadinho selado, o que reduz significativamente o risco de incêndios, queimaduras e exposição a vapores tóxicos em comparação com os métodos tradicionais.

Este projeto fechado é a primeira camada de segurança, mas não elimina todos os perigos.

Os Riscos Principais: Elétrico, Térmico e Pressão

Os principais riscos decorrem dos componentes centrais. Uma corrente alternada de alta frequência é passada através de bobinas de cobre resfriadas a água, gerando um intenso campo magnético.

Isso cria três pontos potenciais de falha:

- Elétrico: Alta tensão e corrente da fonte de alimentação.

- Térmico: Calor extremo gerado dentro do cadinho e da bobina.

- Pressão: O sistema de resfriamento a água de circuito fechado está sob pressão e é fundamental para evitar superaquecimento catastrófico.

Sistemas de segurança eficazes são projetados para monitorar e controlar essas três áreas constantemente.

Proteções Eletrônicas e Elétricas Críticas

A fonte de alimentação do forno é seu coração, e os sistemas modernos possuem múltiplas funções de autoproteção incorporadas diretamente na lógica de controle. Estas não são opcionais; são essenciais para proteger tanto o equipamento quanto o operador.

Proteção Contra Sobrecorrente e Sobretensão

O sistema deve monitorar continuamente a corrente elétrica e a tensão fornecidas à bobina de indução. Se detectar um pico que exceda os limites operacionais seguros — muitas vezes devido a um curto-circuito ou flutuação da rede elétrica — ele deve desligar instantaneamente a energia para evitar danos à bobina e à eletrônica de potência.

Funções de Limitação de Corrente e Limitação de Tensão

Separadas dos desligamentos totais, essas funções atuam como reguladores. Elas garantem que o forno opere dentro de uma janela elétrica segura prescrita, prevenindo danos graduais e mantendo um desempenho estável sem acionar as proteções principais desnecessariamente.

Partida com Varredura de Tensão Zero

Um forno de qualidade usa software para garantir que a fonte de alimentação seja iniciada com tensão zero. Esta "partida suave" evita um surto repentino de corrente, o que reduz o estresse elétrico nos componentes e torna as partidas frequentes comuns em operações de fundição muito mais seguras e confiáveis.

Salvaguardas Térmicas e Mecânicas Essenciais

Enquanto a eletrônica gerencia a energia, um conjunto separado de sistemas deve gerenciar o imenso calor e os componentes que o contêm.

Sistema de Resfriamento a Água de Circuito Fechado

Este é, sem dúvida, o sistema de segurança mais crítico. As bobinas de indução de cobre derreteriam em segundos sem um fluxo constante de água fria. Um sistema robusto de circuito fechado é inegociável.

Alarmes de Falta de Água e Pressão

O sistema de resfriamento deve ser equipado com sensores que acionam um alarme imediato e o desligamento automático do forno se a pressão da água cair ou o fluxo for interrompido. Esta é a principal defesa contra a fusão da bobina.

Monitoramento de Alta Temperatura do Cadinho e da Bobina

Sistemas modernos usam sensores térmicos para monitorar a temperatura do cadinho e da própria bobina de indução. Isso fornece um aviso prévio se uma fusão estiver ficando muito quente ou se o sistema de resfriamento estiver com desempenho insatisfatório, permitindo ação corretiva antes que ocorra uma falha.

Entendendo as Compensações e Armadilhas Comuns

Um forno rico em recursos não garante segurança. A conscientização sobre suposições operacionais comuns e armadilhas é crucial.

O Mito do "Ajustar e Esquecer"

A automação avançada e as funções de autoproteção podem levar à complacência. Os operadores devem entender que estas são salvaguardas, não substitutos para a supervisão adequada e adesão aos procedimentos operacionais padrão.

Dependência Excessiva da Automação

Embora a "operação com um botão" simplifique os processos e reduza a chance de certos erros, os operadores ainda devem ser treinados para reconhecer sinais de alerta e saber como usar desvios manuais, especialmente a parada de emergência.

Negligenciar a Manutenção e Calibração

Sensores de segurança e intertravamentos são eficazes apenas se estiverem funcionando corretamente. Um forno que não está em um cronograma de manutenção regular para seu sistema de resfriamento, contatos elétricos e calibração de sensores é um risco inquantificável.

Ignorar Certificações de Terceiros

Procure conformidade com padrões reconhecidos da indústria, como CE (para a Europa) ou RoHS. Essas certificações não são apenas papelada; elas indicam que um terceiro verificou o projeto e a construção do forno em relação a padrões estabelecidos de segurança e ambientais.

Fazendo a Escolha Certa para Sua Operação

A configuração de segurança ideal depende de sua aplicação específica e prioridades operacionais.

- Se seu foco principal é a segurança máxima do operador e da instalação: Priorize fornos com sistemas de segurança redundantes, logs de alarme abrangentes e certificações de segurança reconhecidas internacionalmente.

- Se seu foco principal é produção contínua de alto volume: Enfatize sistemas de resfriamento autodiagnósticos robustos e proteções eletrônicas avançadas que evitem disparos incômodos e protejam o equipamento contra danos.

- Se seu foco principal é reduzir o erro humano: Procure um sistema com um controlador inteligente altamente intuitivo, etapas operacionais simplificadas e indicadores de alarme claros e inequívocos.

Ao priorizar um sistema de segurança holístico, você investe não apenas em equipamento, mas na resiliência e segurança de longo prazo de toda a sua operação.

Tabela de Resumo:

| Categoria de Recurso de Segurança | Componentes Chave | Propósito |

|---|---|---|

| Proteções Elétricas | Desligamentos por sobrecorrente/sobretensão, limitação de corrente/tensão, partida com varredura de tensão zero | Prevenir falhas elétricas, garantir fonte de alimentação estável |

| Salvaguardas Térmicas e Mecânicas | Resfriamento a água de circuito fechado, alarmes de falta de água/pressão, monitoramento de alta temperatura | Gerenciar o calor, prevenir a fusão da bobina e evitar o superaquecimento |

| Monitoramento e Controles do Sistema | Desligamentos automáticos, botões de parada de emergência, calibração de sensores | Fornecer controle imediato, monitorar a saúde do sistema e garantir a confiabilidade |

| Certificações e Padrões | Conformidade com CE, RoHS | Verificar a segurança do projeto e os padrões ambientais por meio de validação de terceiros |

Garanta a segurança e a eficiência do seu laboratório com os fornos de fusão por indução avançados da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a laboratórios diversos soluções confiáveis de alta temperatura. Nossa linha de produtos, incluindo Fornos Muffle, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais exclusivas. Não comprometa a segurança — entre em contato conosco hoje para discutir como nossas soluções de forno personalizadas podem aprimorar a resiliência e o desempenho de sua operação!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza