Em sua essência, a tecnologia de indução pode processar praticamente qualquer material que seja eletricamente condutor. Isso inclui uma vasta gama de metais, desde vários aços e ligas de cobre até alumínio, titânio, silício e metais preciosos. Até mesmo materiais avançados como grafite e alguns compósitos podem ser aquecidos eficazmente usando este método.

O requisito essencial para o processamento por indução não é o magnetismo, mas sim a condutividade elétrica. A capacidade de um material conduzir uma corrente elétrica determina se ele pode ser aquecido por indução, enquanto suas propriedades magnéticas influenciam principalmente a eficiência e a rapidez com que esse aquecimento ocorre.

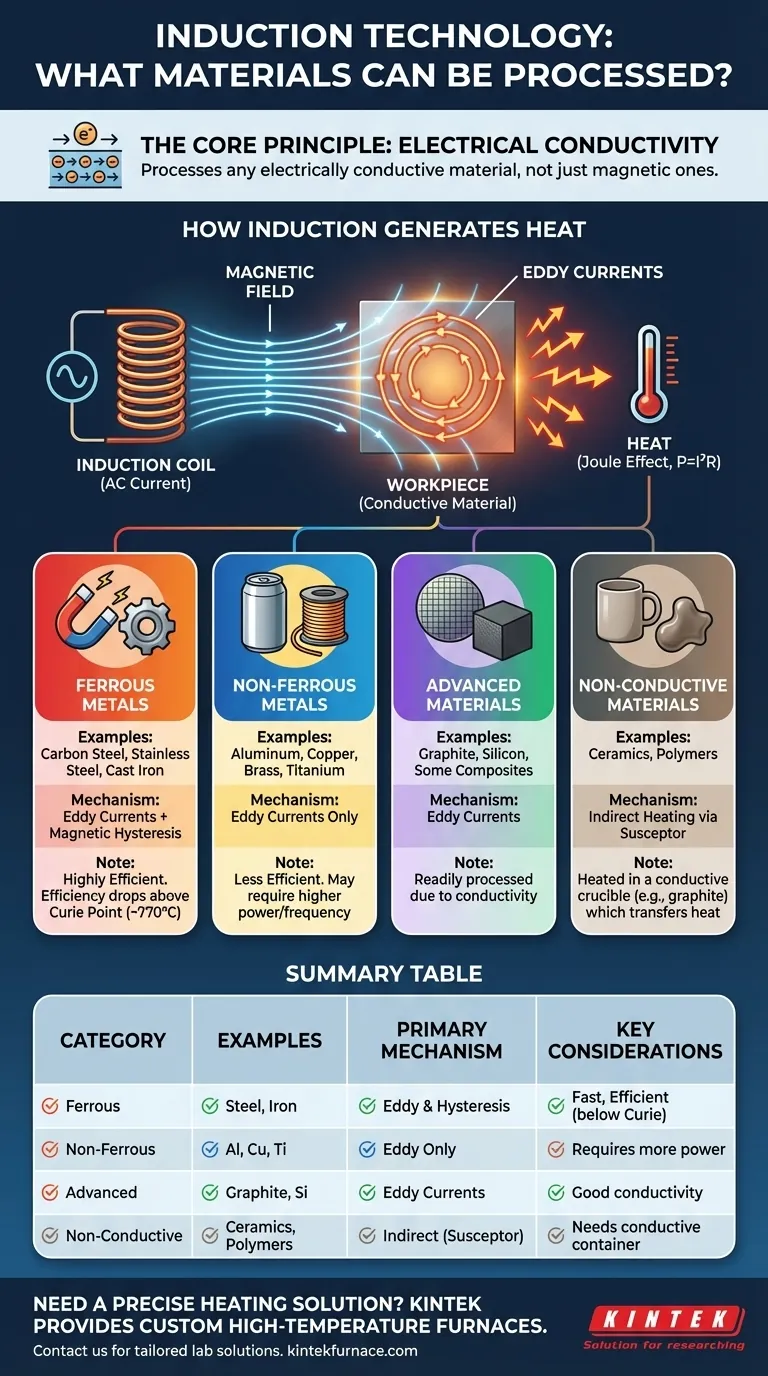

O Princípio Fundamental: Condutividade Elétrica

A indução funciona criando correntes elétricas dentro do próprio material. Entender este princípio é fundamental para saber quais materiais são candidatos adequados.

Como a Indução Gera Calor

Pense em uma bobina de indução como o primário de um transformador e na peça de trabalho (o material a ser aquecido) como um secundário de uma única espira. Quando a corrente alternada flui através da bobina, ela cria um campo magnético poderoso e em rápida mudança.

Este campo magnético induz correntes elétricas circulantes dentro da peça de trabalho, conhecidas como correntes parasitas (eddy currents). A resistência natural do material ao fluxo dessas correntes gera calor preciso e instantâneo, um fenômeno descrito pelo efeito Joule (P = I²R).

O Papel Crítico da Resistividade

A resistividade elétrica de um material determina com que eficácia as correntes parasitas induzidas são convertidas em energia térmica.

Materiais com condutividade extremamente alta, como cobre puro, podem, na verdade, ser mais difíceis de aquecer. Eles permitem que as correntes parasitas fluam tão facilmente que menos energia é convertida em calor, muitas vezes exigindo frequências mais altas ou mais potência para compensar. Inversamente, materiais com maior resistividade (como o aço) aquecem mais prontamente.

Principais Categorias de Materiais e Seu Comportamento

Embora a condutividade seja o pré-requisito, as propriedades magnéticas de um material criam um segundo e poderoso mecanismo de aquecimento, dividindo a maioria dos metais em dois grupos distintos para fins de indução.

Metais Ferrosos: Os Campeões de Eficiência

Metais ferrosos como aço carbono, aço inoxidável e ferro fundido são ideais para indução. Eles aquecem através de dois mecanismos simultaneamente.

Primeiro, eles geram calor a partir de correntes parasitas, assim como qualquer outro condutor.

Em segundo lugar, abaixo de uma certa temperatura (o ponto de Curie), sua natureza magnética cria um efeito de aquecimento adicional através da histerese magnética. À medida que o campo magnético em rápida mudança força os domínios magnéticos do material a inverterem-se repetidamente, ele cria atrito interno, que gera calor significativo. Esta ação dupla torna o aquecimento de metais ferrosos extremamente rápido e eficiente.

Metais Não Ferrosos: Dependendo das Correntes Parasitas

Metais não ferrosos como alumínio, cobre, latão e titânio não são magnéticos. Portanto, eles só podem ser aquecidos pelo mecanismo único das correntes parasitas.

Embora ainda sejam altamente eficazes, o aquecimento desses materiais é geralmente menos eficiente do que o aquecimento de metais ferrosos. Atingir as temperaturas ou taxas de aquecimento desejadas geralmente requer o uso de frequências mais altas para concentrar as correntes perto da superfície (o efeito pelicular) ou a aplicação de mais potência geral.

Materiais Avançados e Não Metálicos

A indução não se limita a metais tradicionais. Materiais como grafite e silício, que são condutores, são facilmente processados.

Além disso, até mesmo materiais não condutores como cerâmicas ou polímeros podem ser aquecidos indiretamente. Isso é conseguido colocando-os em um recipiente condutor, geralmente um cadinho de grafite, que é então aquecido pelo campo de indução. O cadinho, conhecido como susceptor, transfere seu calor para o material não condutor por condução e radiação.

Entendendo as Compensações (Trade-offs)

A escolha da indução requer a compreensão de como as propriedades de um material interagem com os parâmetros do processo.

O Ponto de Curie: Um Limite Crítico de Temperatura

Para metais ferrosos, o poderoso efeito de aquecimento por histerese desaparece assim que o material é aquecido acima de sua temperatura de Curie (cerca de 770°C ou 1420°F para o aço).

Acima desse ponto, o aço torna-se não magnético e aquece apenas por correntes parasitas, assim como o alumínio. Isso causa uma queda perceptível na eficiência de aquecimento, um fator crítico que deve ser considerado em processos como têmpera ou forjamento.

O Impacto da Geometria e da Massa

A forma e a espessura de uma peça influenciam significativamente como ela interage com o campo magnético. O aquecimento por indução é um fenômeno de nível de superfície devido ao efeito pelicular (skin effect), onde as correntes se concentram perto da superfície.

Peças finas ou materiais com geometrias complexas podem exigir diferentes designs de bobina ou frequências para garantir um aquecimento uniforme em comparação com tarugos grandes e sólidos.

Fazendo a Escolha Certa para o Seu Objetivo

A adequação da indução depende de corresponder às propriedades do material ao seu objetivo de processamento específico.

- Se o seu foco principal for o aquecimento rápido de aço ou ferro: Você pode aproveitar a histerese magnética para um processamento excepcionalmente rápido e energeticamente eficiente para aplicações como têmpera, revenimento e forjamento.

- Se o seu foco principal for a fusão ou recozimento de alumínio, latão ou cobre: Esteja preparado para usar maior potência ou frequência para compensar a falta de aquecimento magnético e, no caso do cobre, a altíssima condutividade elétrica.

- Se o seu foco principal for o processamento de não metais, pós ou líquidos: Planeje usar um susceptor condutor ou cadinho feito de um material como grafite para um aquecimento indireto eficaz.

Em última análise, entender a interação entre as propriedades condutoras e magnéticas de um material permite que você projete um processo de indução ideal e eficiente.

Tabela de Resumo:

| Categoria de Material | Exemplos Principais | Mecanismo de Aquecimento Principal | Considerações Chave |

|---|---|---|---|

| Metais Ferrosos | Aço Carbono, Aço Inoxidável, Ferro Fundido | Correntes Parasitas e Histerese Magnética | Altamente eficiente; a taxa de aquecimento diminui acima do ponto de Curie (~770°C). |

| Metais Não Ferrosos | Alumínio, Cobre, Latão, Titânio | Apenas Correntes Parasitas | Requer maior potência/frequência; menos eficiente que os metais ferrosos. |

| Materiais Avançados | Grafite, Silício | Correntes Parasitas | Facilmente processados devido à boa condutividade elétrica. |

| Materiais Não Condutores | Cerâmicas, Polímeros | Aquecimento Indireto (via um susceptor) | Requer um cadinho condutor (ex: grafite) para transferir calor. |

Precisa de uma Solução de Aquecimento Precisa para Seus Materiais Específicos?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece laboratórios diversos com soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender com precisão a requisitos experimentais exclusivos.

Se você está trabalhando com metais não ferrosos altamente condutores, compósitos avançados ou precisa de aquecimento indireto para materiais sensíveis, nossa equipe pode projetar um sistema otimizado para sua aplicação.

Entre em contato conosco hoje para discutir seus desafios de processamento de materiais e descobrir como nossas soluções personalizadas podem aprimorar a eficiência e os resultados do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho