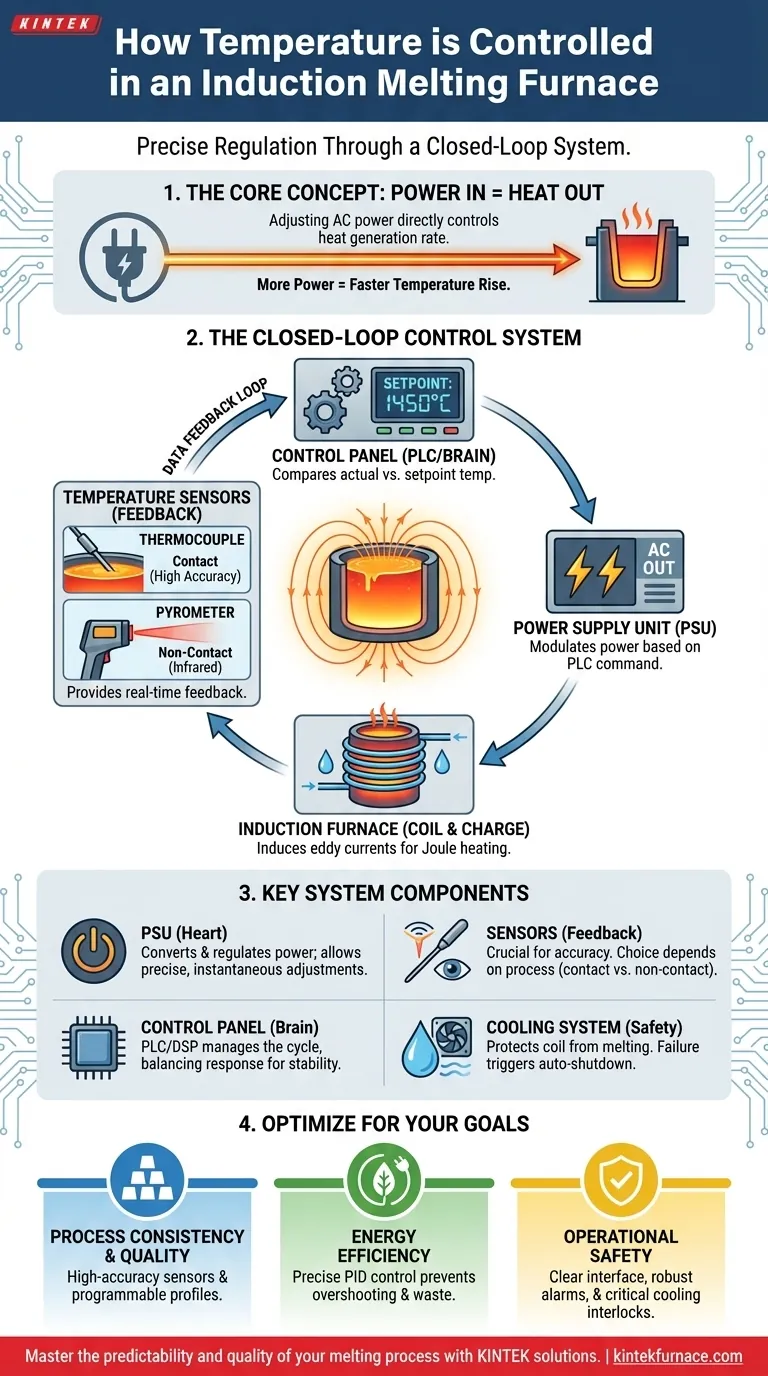

Em sua essência, o controle de temperatura em um forno de fusão por indução é alcançado regulando-se precisamente a quantidade de energia de corrente alternada (CA) enviada à bobina de indução. Ao aumentar ou diminuir a entrada de energia, um operador ou um sistema automatizado controla diretamente a taxa de geração de calor dentro da carga metálica. Isso permite uma fusão precisa e a capacidade de manter uma temperatura específica necessária para fundição ou ligagem.

O mecanismo direto para o controle de temperatura é ajustar a potência elétrica. No entanto, um controle eficaz e preciso depende de um sistema sofisticado de malha fechada, onde sensores de temperatura em tempo real fornecem feedback constante a um controlador, que então modula automaticamente a fonte de alimentação para manter a temperatura alvo exata.

O Princípio Fundamental: Potência de Entrada Igual ao Calor de Saída

Para entender o controle de temperatura, você deve primeiro entender como um forno de indução gera calor. O processo é elegante e altamente eficiente, baseado em princípios fundamentais da física.

Como a Indução Gera Calor

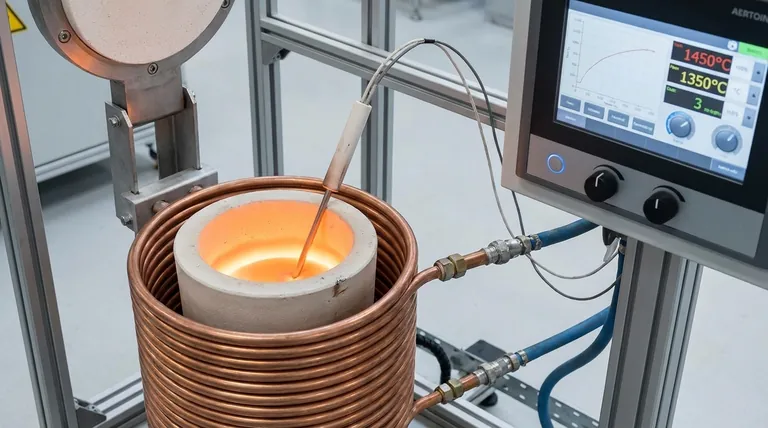

Um forno de indução não utiliza elementos de aquecimento externos. Em vez disso, ele passa uma corrente alternada de alta frequência através de uma bobina de cobre resfriada a água.

Esta corrente gera um campo magnético poderoso e em rápida mudança ao redor da bobina. Quando um material condutor como o metal é colocado dentro deste campo, o campo magnético induz correntes elétricas poderosas, conhecidas como correntes parasitas (eddy currents), dentro do próprio metal.

A resistência elétrica natural do metal se opõe a essas correntes parasitas, gerando imenso calor através de um processo chamado aquecimento Joule. Esse calor é produzido diretamente dentro do material, levando a uma fusão rápida e uniforme.

A Ligação Direta Entre Potência e Temperatura

A quantidade de calor gerada é diretamente proporcional à potência fornecida à bobina. Mais potência cria um campo magnético mais forte, que por sua vez induz correntes parasitas mais fortes, resultando em um aumento de temperatura mais rápido.

Ao modular cuidadosamente a saída de energia da unidade de alimentação do forno, o sistema pode aumentar até o ponto de fusão, manter uma temperatura precisa por longos períodos ou resfriar de maneira controlada.

A Anatomia de um Sistema de Controle Moderno

Embora o ajuste da potência seja o método, é o sistema de controle que fornece a inteligência e a precisão necessárias para os processos industriais modernos. Este não é um simples mostrador manual; é uma rede de componentes interconectados.

A Unidade de Alimentação (PSU)

A PSU é o coração do forno. Ela recebe energia elétrica padrão e a converte na corrente CA de alta frequência necessária para a indução. As PSUs modernas, muitas vezes usando tecnologia IGBT, permitem ajustes instantâneos e altamente precisos no nível de potência, formando a base de todo o controle de temperatura.

O Sensor de Temperatura (O Loop de Feedback)

Para ter um sistema de malha fechada, o controlador precisa conhecer a temperatura real do banho fundido. Isso é tipicamente alcançado usando um de dois métodos:

- Termopar: Uma sonda, frequentemente do Tipo K ou S, é mergulhada diretamente no metal fundido para uma leitura altamente precisa.

- Pirômetro Infravermelho: Um sensor sem contato que mede a temperatura lendo a energia infravermelha irradiada da superfície da fusão.

Esses dados de temperatura em tempo real são realimentados ao sistema de controle, fechando o loop de feedback.

O Painel de Controle e o PLC

O cérebro da operação é o painel de controle, geralmente executado por um Controlador Lógico Programável (PLC) ou um controlador digital dedicado (DSP/ARM). Esta unidade compara a temperatura real do sensor com a temperatura de ajuste desejada programada pelo operador.

Se a temperatura estiver muito baixa, o PLC instrui a PSU a aumentar a potência. Se estiver muito alta, ele reduz a potência. Este ciclo constante de medição e ajuste ocorre muitas vezes por segundo, permitindo uma estabilidade incrível.

O Papel Indireto do Sistema de Resfriamento

Embora não seja um mecanismo de controle direto, o sistema de resfriamento a água em malha fechada é fundamental. Ele protege a bobina de indução de derreter. Uma falha no sistema de resfriamento acionará um desligamento automático do painel de controle, prevenindo danos catastróficos e garantindo a segurança.

Entendendo os Compromissos e Considerações Chave

Alcançar o controle de temperatura perfeito envolve equilibrar vários fatores concorrentes. Entender esses compromissos é crucial para otimizar qualquer operação de fusão.

O Desafio da Uniformidade da Temperatura

Embora o aquecimento por indução seja inerentemente uniforme, banhos grandes ainda podem ter pequenas variações de temperatura. A ação de agitação criada pelo campo magnético ajuda a misturar o metal e uniformizar a temperatura, mas a colocação do sensor é crítica para garantir que a leitura represente a verdadeira temperatura média.

Precisão e Colocação do Sensor

Termopares fornecem uma leitura muito precisa, mas são consumíveis e devem ser introduzidos fisicamente na fusão, o que pode interromper um processo. Pirômetros não são de contato e são convenientes, mas podem ser afetados por fumaça, escória ou composição da liga na superfície, potencialmente levando a leituras imprecisas.

Tempo de Resposta vs. Estabilidade

Um sistema que reage muito rapidamente às flutuações de temperatura pode fazer com que a fonte de alimentação "caçe" ou "ultrapasse" constantemente o ponto de ajuste, desperdiçando energia e potencialmente estressando os componentes. Um sistema bem ajustado equilibra uma resposta rápida com uma entrega de energia suave e estável para manter a temperatura constante sem ajustes drásticos contínuos.

Fazendo a Escolha Certa para o Seu Objetivo

A sofisticação do seu sistema de controle de temperatura deve se alinhar com suas prioridades operacionais.

- Se o seu foco principal for a consistência do processo e a qualidade: Invista em um sistema de malha fechada com sensores de alta precisão e um PLC que permita perfis de fusão programáveis e registro de dados.

- Se o seu foco principal for a eficiência energética: Uma fonte de alimentação IGBT moderna combinada com um loop de controle PID preciso é essencial para evitar o overshoot de temperatura e minimizar o desperdício de energia durante os períodos de manutenção.

- Se o seu foco principal for a segurança operacional e a facilidade de uso: Certifique-se de que o painel de controle tenha uma interface clara, alarmes robustos e intertravamentos ligados aos limites de temperatura e ao sistema de resfriamento crítico.

Em última análise, dominar o controle de temperatura não é apenas gerenciar o calor; é dominar a previsibilidade, a eficiência e a qualidade de todo o seu processo de fusão.

Tabela de Resumo:

| Componente de Controle | Função Primária | Consideração Chave |

|---|---|---|

| Unidade de Alimentação (PSU) | Converte e regula a energia para a bobina | A tecnologia IGBT moderna permite ajustes precisos e instantâneos |

| Sensor de Temperatura (Termopar/Pirômetro) | Fornece feedback de temperatura em tempo real | A precisão e a colocação são críticas para um controle confiável |

| Painel de Controle (PLC) | Compara a temperatura real com o ponto de ajuste e ajusta a potência | Equilibra resposta rápida com estabilidade para evitar overshoot |

| Sistema de Resfriamento | Protege a bobina contra superaquecimento | Um intertravamento de segurança essencial; a falha aciona o desligamento |

Domine a previsibilidade e a qualidade do seu processo de fusão com as soluções KINTEK.

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversas fundições e laboratórios metalúrgicos soluções avançadas de fusão por indução. Nossa linha de produtos, incluindo Fornos a Vácuo e com Atmosfera, é complementada por uma forte capacidade de personalização profunda para atender precisamente às suas necessidades exclusivas de controle de temperatura — garantindo consistência do processo, eficiência energética e segurança operacional.

Contate nossos especialistas hoje mesmo para discutir como podemos otimizar suas operações de fusão.

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas